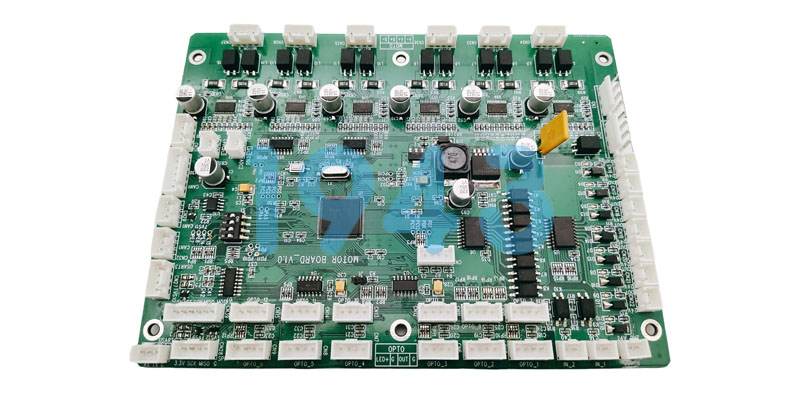

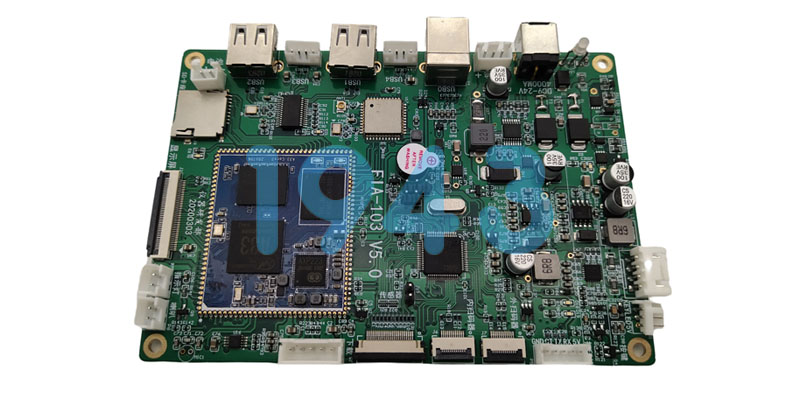

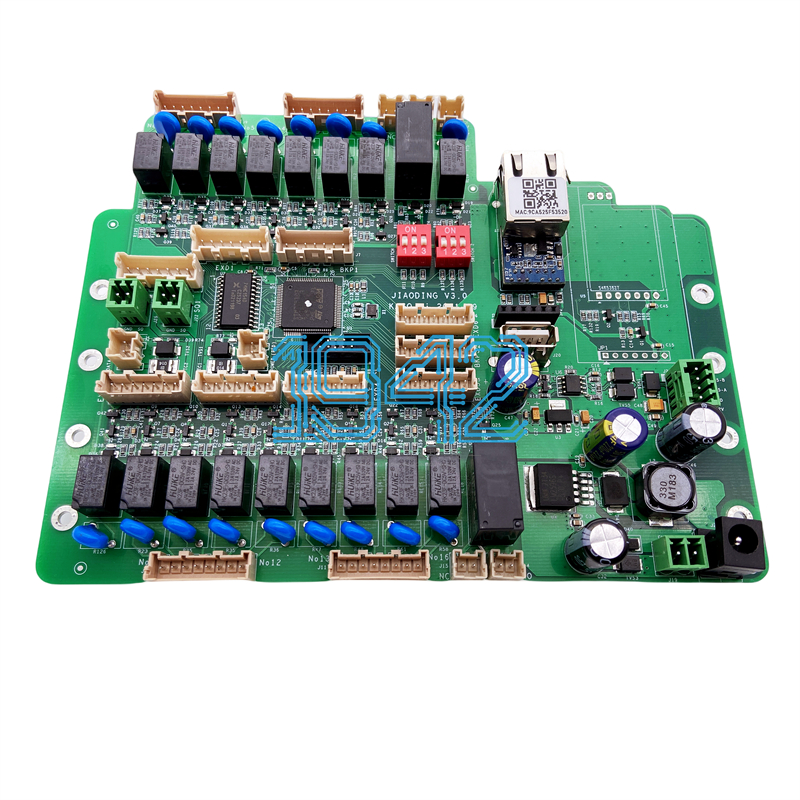

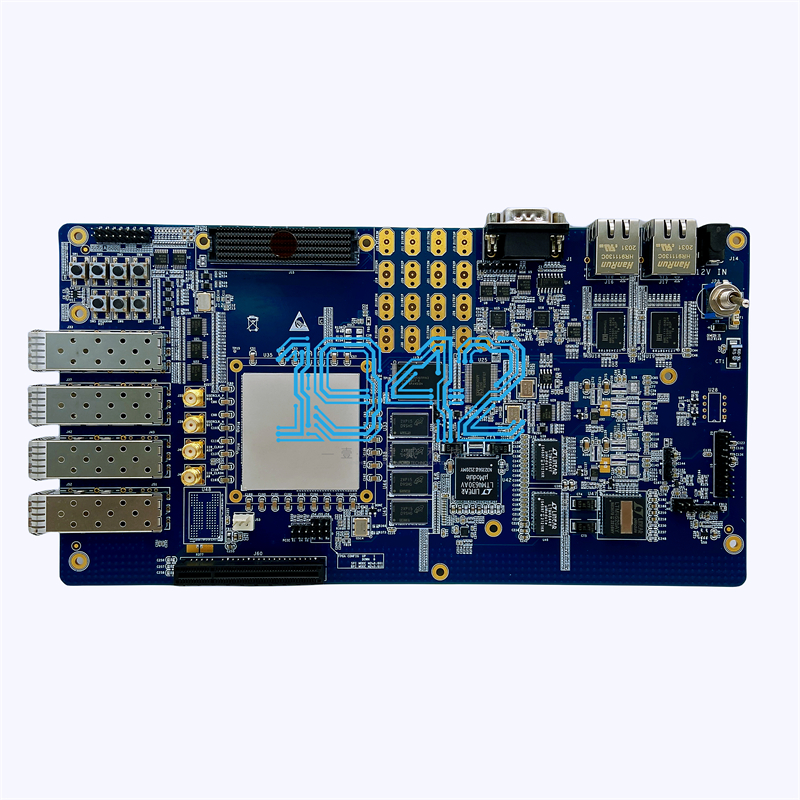

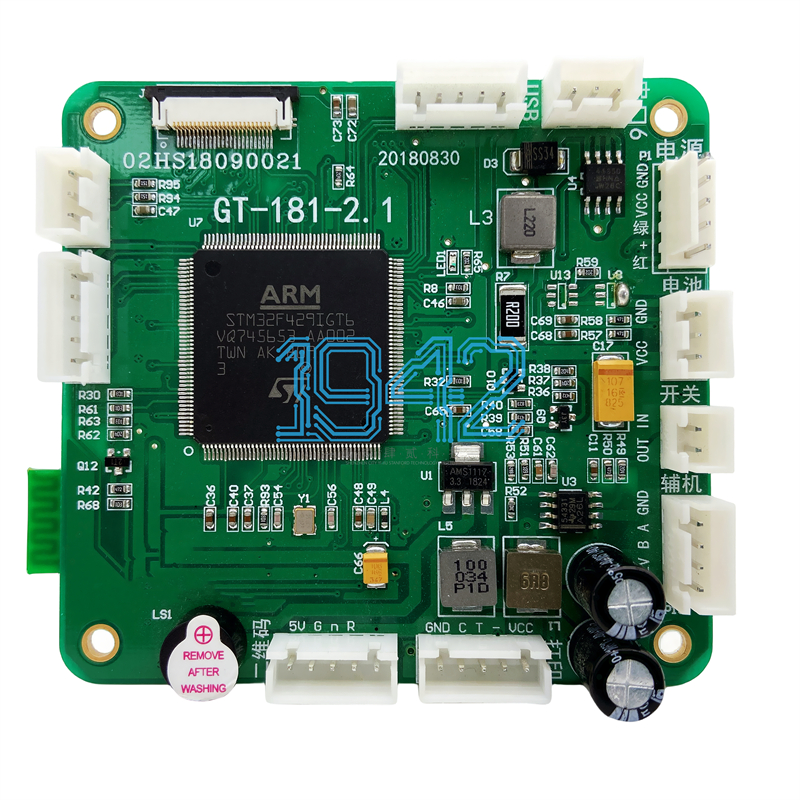

在SMT貼片加工流程中,物料的質量直接決定最終產品的穩定性與可靠性。為確保生產過程的高效性與成品的合格率,物料來料檢測成為不可或缺的環節。深圳SMT貼片加工廠-1943科技從實際生產需求出發,梳理物料檢測的核心步驟,幫助理解其技術要點與操作邏輯。

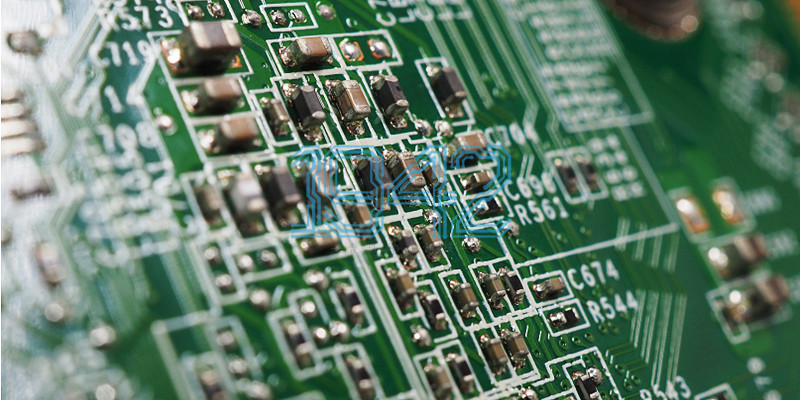

一、外觀與物理特性檢查:從“第一眼”把控質量

物料的外觀檢查是基礎也是關鍵。通過目視或借助放大鏡、顯微鏡等工具,需重點關注以下內容:

- 物理損傷:檢查元器件是否存在裂紋、劃痕、變形等缺陷,避免因外觀問題導致后續焊接不良。

- 標識清晰度:確認元件型號、規格、批次號等標識完整且易辨識,防止錯料風險。

- 包裝狀態:觀察包裝是否完好,是否存在受潮、污染或破損現象,尤其是對濕度敏感的元件。

此外,引腳共面性是表面貼裝的關鍵指標。若元器件引腳的共面性誤差超過0.1mm,可能導致貼裝后虛焊或缺焊問題。

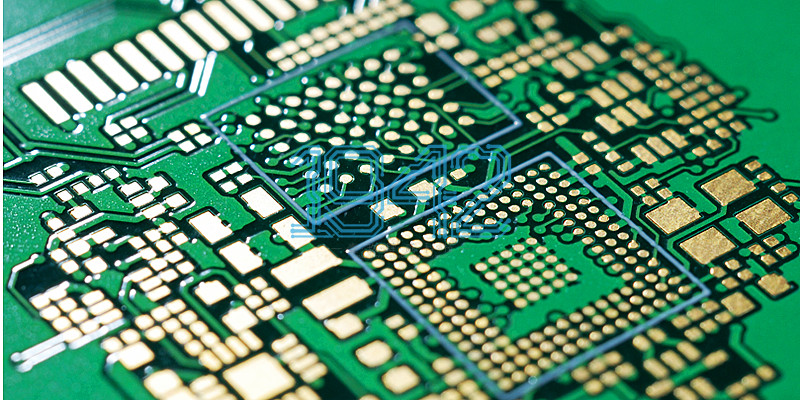

二、尺寸與精度驗證:精準匹配工藝需求

SMT工藝對元件尺寸公差要求極為嚴格,需通過卡尺、投影儀或三維測量儀進行精確檢測:

- 元件尺寸:核對電阻、電容、IC等元器件的長寬高是否符合設計圖紙要求,誤差需控制在工藝允許范圍內。

- 焊盤適配性:檢查元件焊端與PCB焊盤的匹配度,確保貼裝后能形成可靠的機械與電氣連接。

- PCB板質量:測量PCB的板厚、孔徑、翹曲度(常規≤0.75%,BGA板≤0.5%),并檢查阻焊膜厚度、焊盤平整度等細節。

若尺寸偏差超出標準,可能引發貼片機抓取異常或焊接缺陷,直接影響生產效率與產品性能。

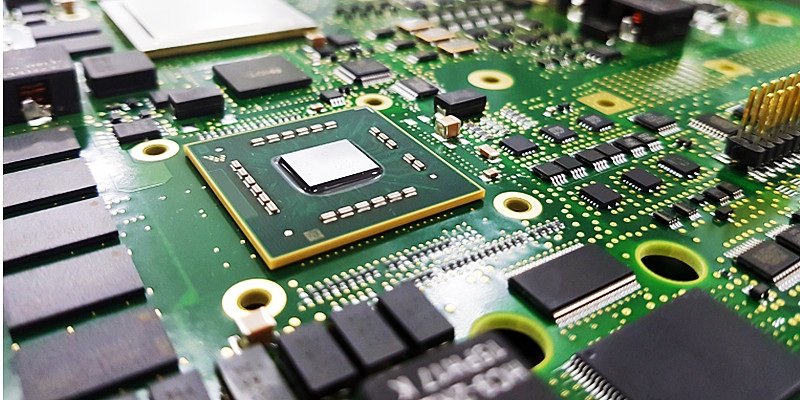

三、電氣性能測試:保障功能可靠性

物料的電氣特性是決定產品功能的核心,需通過專業儀器進行量化驗證:

- 基礎參數檢測:使用萬用表、LCR測試儀等設備,測量電阻、電容、電感值是否符合標稱值,誤差需在±5%以內。

- 可焊性評估:通過浸漬測試儀模擬焊接條件,將元件引腳浸入熔融焊料中,觀察潤濕時間與焊料覆蓋面積。若潤濕時間超過2秒或覆蓋不足80%,則判定為可焊性不合格。

- 絕緣與耐壓測試:對高電壓場景下的元件進行絕緣電阻與耐壓測試,確保其在極端條件下不發生擊穿。

此環節不僅能發現劣質元件,還能提前識別因存儲不當導致的氧化或失效問題。

四、環境適應性評估:應對復雜應用場景

電子設備常需在高低溫、濕熱等環境中穩定運行,因此需對物料進行環境耐受性測試:

- 溫度循環測試:將元件置于-40℃至125℃之間循環變化,模擬運輸與使用中的溫差應力,觀察其性能穩定性。

- 濕熱試驗:在85℃/85%濕度條件下放置24小時,檢測元件是否因吸濕導致焊接時產生氣泡或空洞。

- 振動與沖擊測試:通過機械振動臺模擬運輸過程中的物理沖擊,驗證元件的機械強度與焊接可靠性。

通過此類測試,可篩選出易受環境影響的物料,降低產品在復雜工況下的故障率。

五、來源追溯與認證審核:構建質量信任鏈

- 供應商資質核查:確認物料供應商是否具備ISO 9001等質量管理體系認證,確保其生產流程符合行業規范。

- 批次可追溯性:記錄每批物料的生產日期、批次號及檢測報告,便于后續問題溯源與質量改進。

- 禁用物質檢測:通過RoHS測試儀篩查鉛、鎘等有害物質含量,確保產品符合環保法規要求。

這一環節不僅滿足客戶對供應鏈透明度的需求,還能通過嚴格的準入機制降低潛在風險。

六、特殊工藝適配檢測:針對高端制造需求

對于高密度、高性能的PCB板,還需增加以下檢測步驟:

- X-RAY檢測:利用X射線穿透技術,檢查隱藏焊點的焊接質量,識別空洞、虛焊等問題。

- 回流焊耐溫測試:驗證元件能否在215℃~260℃的高溫下承受多次焊接循環,確保其長期可靠性。

- 錫膏印刷質量檢測:通過SPI錫膏檢測儀測量焊膏體積、高度與覆蓋精度,避免印刷不良導致的焊接缺陷。

這些檢測手段常用于醫療設備、航空航天等對可靠性要求極高的領域,是普通消費級產品檢測的延伸與強化。

SMT貼片加工中的物料來料檢測,看似是生產前的“例行公事”,實則是整個工藝鏈的基石。從外觀到電氣性能,從環境適應性到工藝適配性,每一個環節的疏漏都可能演變為批量性質量問題。通過科學的檢測體系與標準化操作流程,不僅能提升生產效率,更能為終端產品的穩定性與市場競爭力提供堅實保障。

如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26