在無人機飛行場景中,高空氣流擾動、起降沖擊、長期振動等復雜環境,對主控板的結構穩定性和電氣可靠性提出了嚴苛要求。作為無人機的“大腦”,主控板的抗震性能直接決定飛行安全與作業精度,而SMT貼片加工環節的工藝設計,正是筑牢抗震能力的關鍵一環。1943科技深耕SMT貼片加工領域,聚焦無人機主控板特殊應用需求,積累了一套成熟的抗震設計與落地經驗,為無人機行業提供高穩定性貼片加工解決方案。

一、無人機主控板抗震需求的核心痛點

無人機作業環境的復雜性,讓主控板面臨多重抗震挑戰。高空飛行時的持續振動易導致元器件虛焊、脫落,起降階段的沖擊可能造成焊點開裂、線路斷裂,而長期高頻振動還會加速元器件老化,引發信號傳輸異常。這些問題不僅會導致無人機失控、作業中斷,更可能造成設備損壞與經濟損失。

對于SMT貼片加工而言,抗震設計需突破三大核心痛點:

- 一是高密度元器件的布局與固定,避免振動時相互碰撞;

- 二是焊點的抗疲勞強度,抵御反復振動帶來的應力損傷;

- 三是PCB板與元器件的匹配性,減少振動傳導引發的結構變形。

二、1943科技無人機主控板抗震SMT貼片核心設計經驗

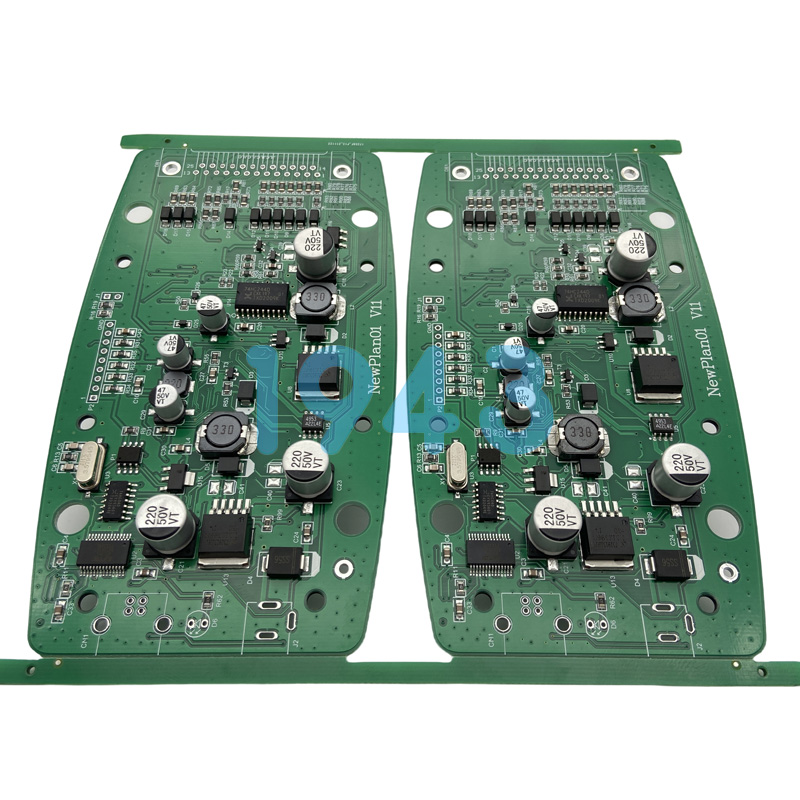

1.元器件選型與布局優化:從源頭降低振動風險

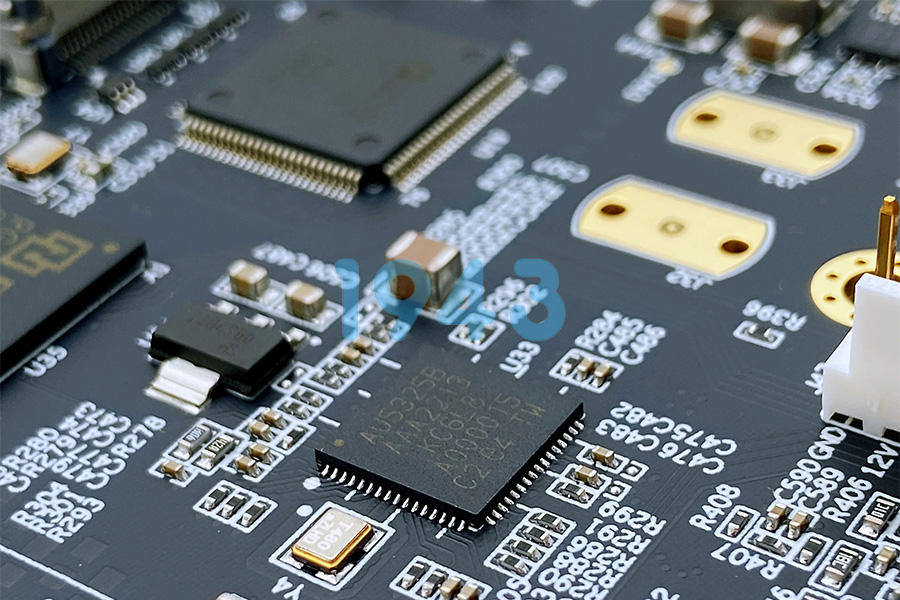

元器件的選型直接影響抗震基礎性能。1943科技優先選用符合工業級抗震標準的元器件,優先選擇無引腳或短引腳封裝類型,減少振動時的受力力矩。針對核心芯片、電容等關鍵元器件,采用抗震等級更高的車規級或航空級產品,確保在寬溫、高頻振動環境下的穩定性。

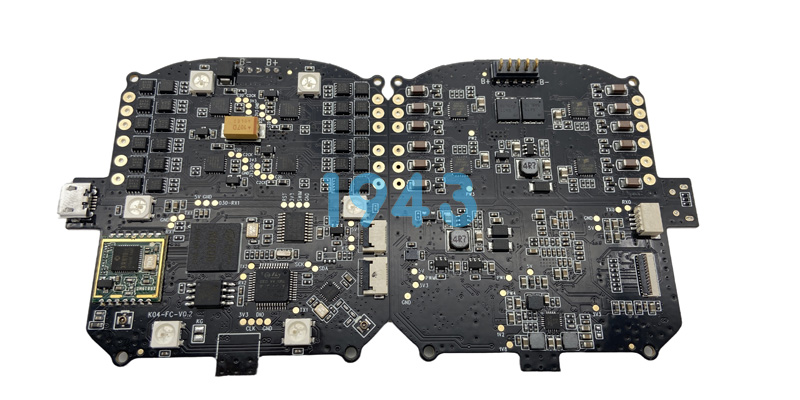

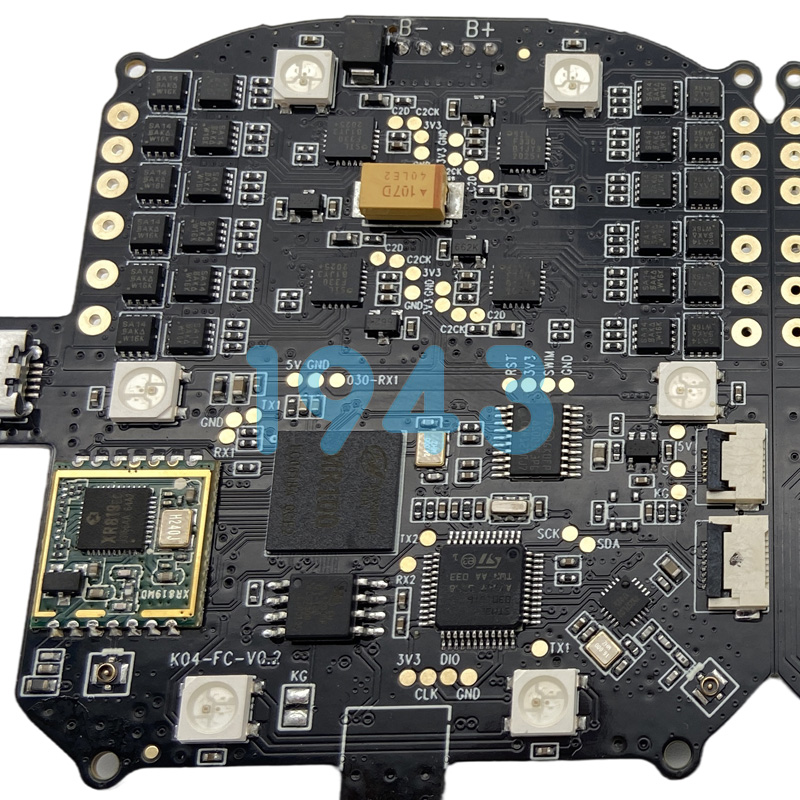

布局設計上遵循“重心均衡”原則,將重量較大的元器件(如芯片、電源模塊)布置在PCB板中心區域,降低振動時的離心力影響。同時預留合理的元器件間距,避免振動時相互摩擦或碰撞,關鍵元器件周圍設置防護圍擋,進一步提升抗沖擊能力。

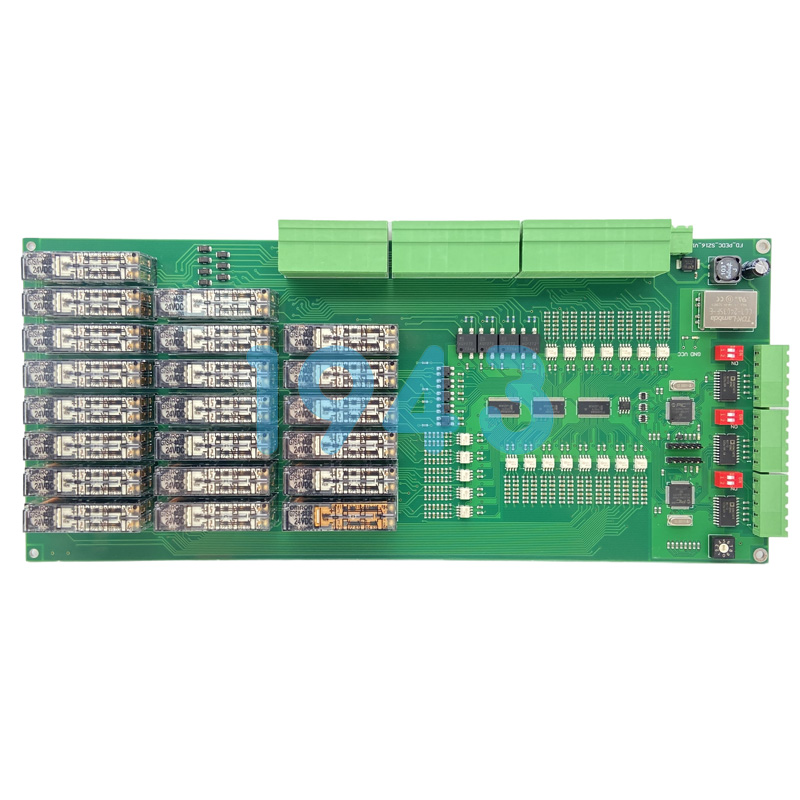

2.焊盤與焊點工藝:強化結構抗疲勞能力

焊盤設計是抗震的核心環節。1943科技根據元器件封裝類型,定制化設計焊盤尺寸與形狀,針對矩形封裝元器件采用“淚滴形”焊盤,增大焊點與PCB板的接觸面積,分散振動應力。對于細間距元器件,優化焊盤間距與阻焊開窗大小,確保焊接時焊錫均勻覆蓋,形成飽滿的“月牙形”焊點。

焊接工藝上采用無鉛高溫焊料,提升焊點的機械強度與耐高溫性能。通過回流焊參數精準調控,控制焊錫熔點與冷卻速度,避免焊點出現氣孔、虛焊等缺陷。焊接完成后,對關鍵焊點進行“加固處理”,采用絕緣導熱膠包裹,既增強抗震性,又提升散熱效果。

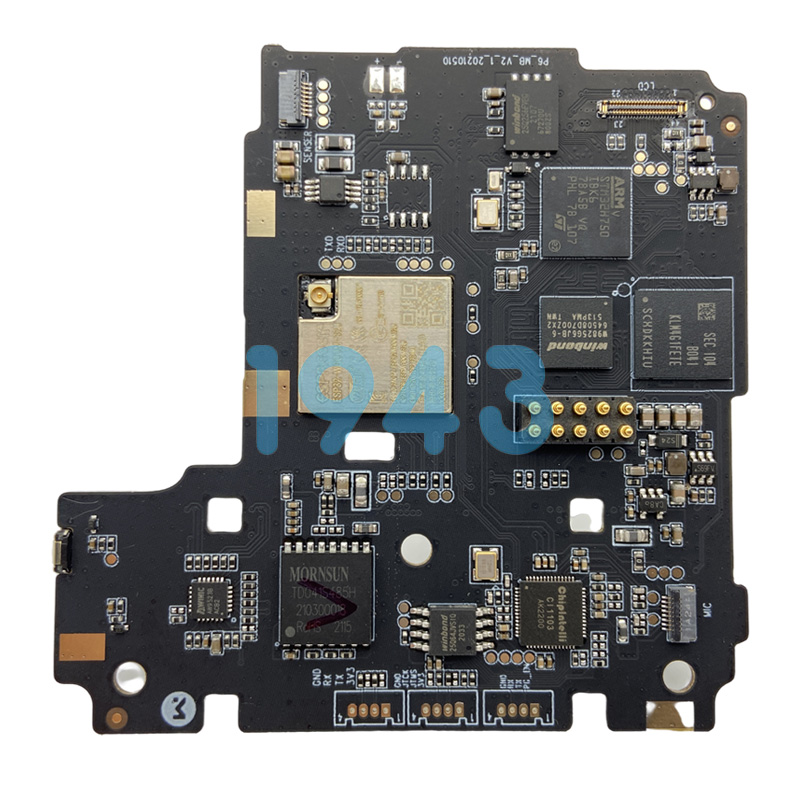

3.PCB板與輔料配套:構建全方位抗震體系

PCB板的材質與結構設計是抗震的基礎。1943科技選用高Tg值(玻璃化轉變溫度)的FR-4基材,部分高要求場景采用聚酰亞胺柔性PCB,提升板材的抗彎曲與抗振動能力。PCB板厚度根據元器件密度與重量優化,核心區域采用雙層或多層布線,增強結構剛性。

輔料選擇上注重細節防護,采用抗震性強的導熱硅膠墊替代傳統散熱片,減少剛性連接帶來的振動傳導。在PCB板邊緣與外殼接觸處,加裝緩沖泡棉或硅膠條,形成減震緩沖層,吸收外部沖擊與振動能量。同時優化PCB板固定方式,采用多點對稱固定,避免單點受力過大導致的變形。

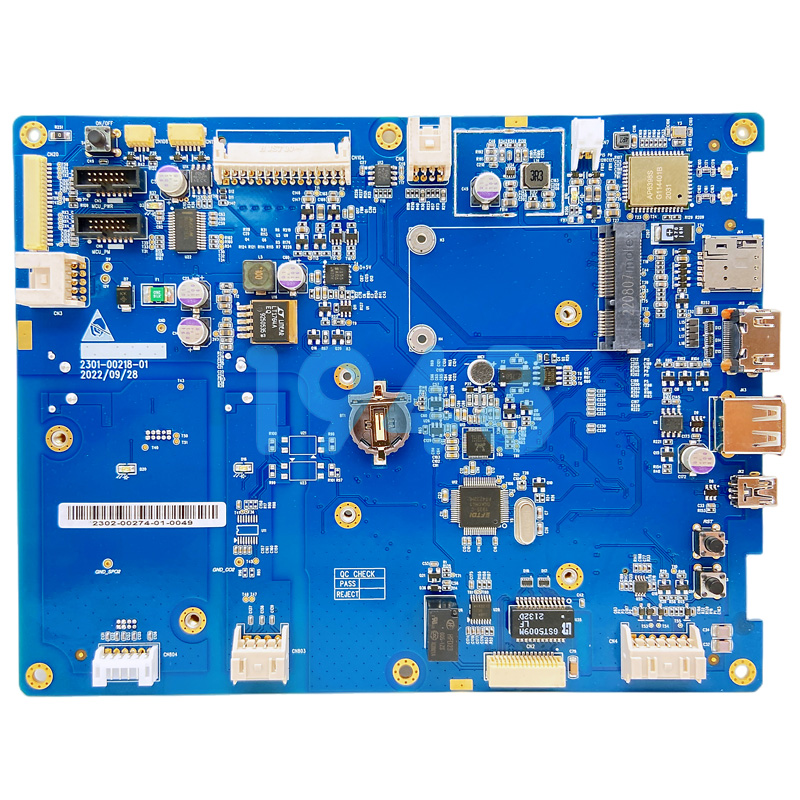

三、全流程品質管控:確保抗震性能落地

1943科技建立了從設計到交付的全流程抗震性能管控體系。設計階段通過有限元仿真分析,模擬無人機飛行時的振動環境,對元器件布局、焊點結構進行優化驗證;樣品階段進行專業抗震測試,包括隨機振動測試、沖擊測試、疲勞振動測試等,確保產品滿足無人機行業標準。

生產過程中采用高精度貼片機,控制元器件貼裝精度在±0.03mm以內,避免貼裝偏移導致的應力集中。每批次產品均抽取樣品進行焊點拉力測試與振動老化測試,通過X-Ray檢測設備排查內部焊點缺陷,確保交付產品的抗震性能穩定可靠。

四、1943科技:無人機主控板SMT貼片加工的抗震解決方案伙伴

作為專注SMT貼片加工的技術型企業,1943科技在無人機SMT貼片領域多年,憑借針對性的抗震設計經驗、成熟的工藝方案與嚴格的品質管控,為無人機主控板提供從設計優化、貼片加工到品質檢測的一站式服務。我們可根據客戶的無人機應用場景(如工業巡檢、農業植保、消費級飛行等),定制化調整抗震設計方案,滿足不同環境下的穩定性需求。

如果您正在尋找高可靠性的無人機主控板SMT貼片加工合作伙伴,1943科技將以專業的抗震設計能力、精湛的加工工藝,為您的產品筑牢飛行安全基礎。

2024-04-26

2024-04-26