在電子制造領域,PCBA是產品落地的核心環節。對于企業而言,如何選擇高效的生產模式以降低成本、提升競爭力,是長期關注的焦點。當前,主流模式分為PCBA一站式加工與分段外包兩種路徑。本文將從成本結構、效率、風險控制等維度展開分析,幫助企業厘清兩者的核心差異與適用場景。

一、成本結構:顯性支出VS隱性成本

1. 分段外包的成本痛點

分段外包需企業自行協調PCB制板、元器件采購、SMT貼片、測試等多個環節,看似可靈活選擇低價供應商,實則隱藏多重成本陷阱:

- 供應鏈管理成本:需組建采購團隊對接多家供應商,談判周期長,易因交期錯配導致生產停滯。

- 庫存積壓風險:為應對元器件短缺,企業需備有安全庫存,占用資金且存在呆滯料風險。

- 返工與質量成本:各環節責任分散,出現問題后需多方協調,返工流程冗長,不良品處理成本可能占總成本的5%-8%。

2. 一站式加工的成本優化邏輯

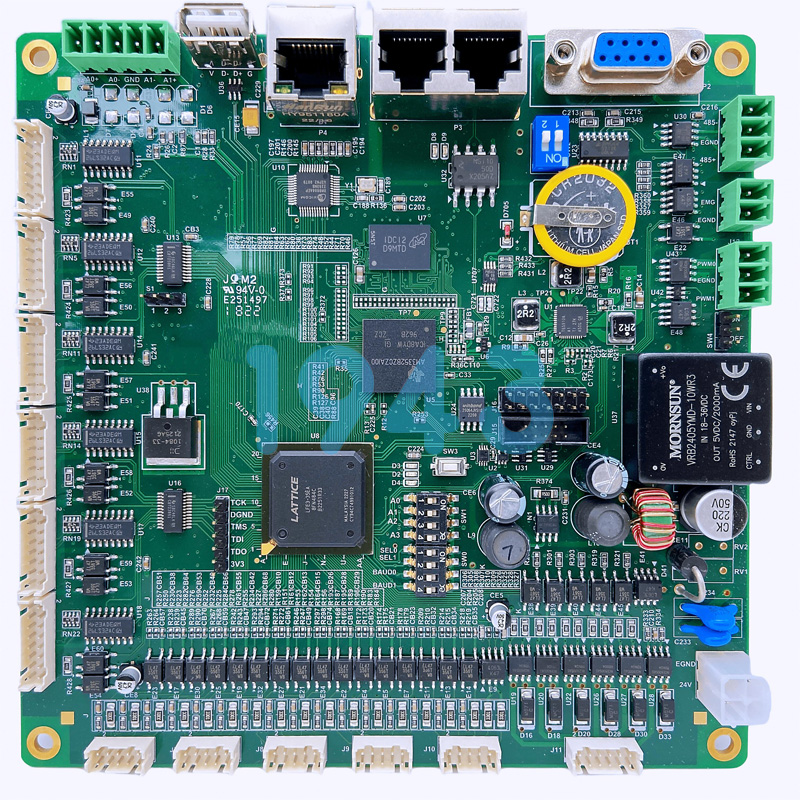

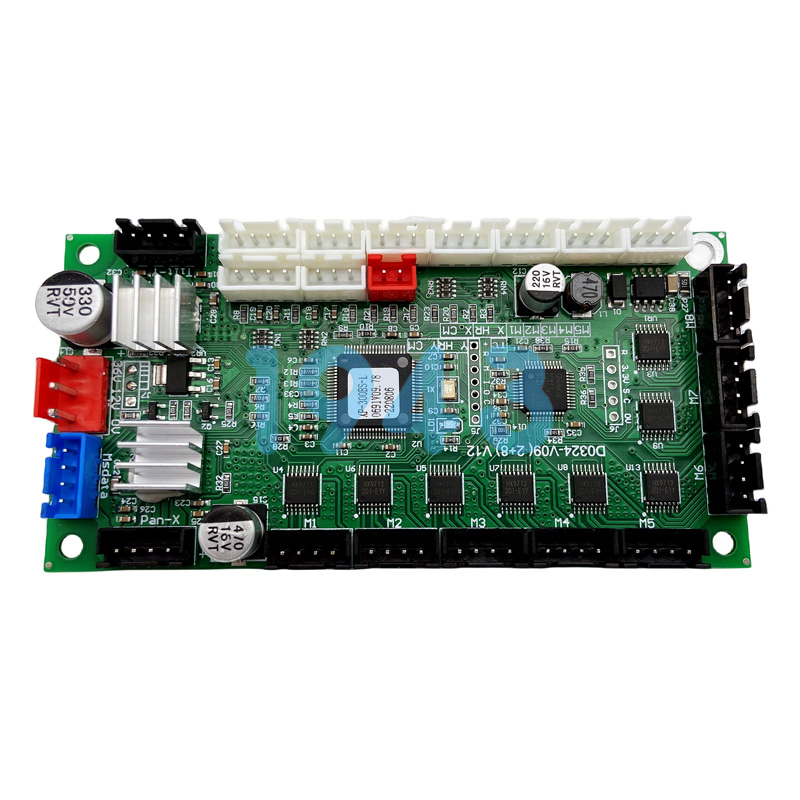

一站式服務商整合PCB、元器件、貼片、測試等全流程服務,通過規模化運作實現成本壓縮:

- 材料采購優勢:基于長期合作與批量采購,元器件成本可降低10%-15%,且供應鏈穩定性強,避免缺料風險。

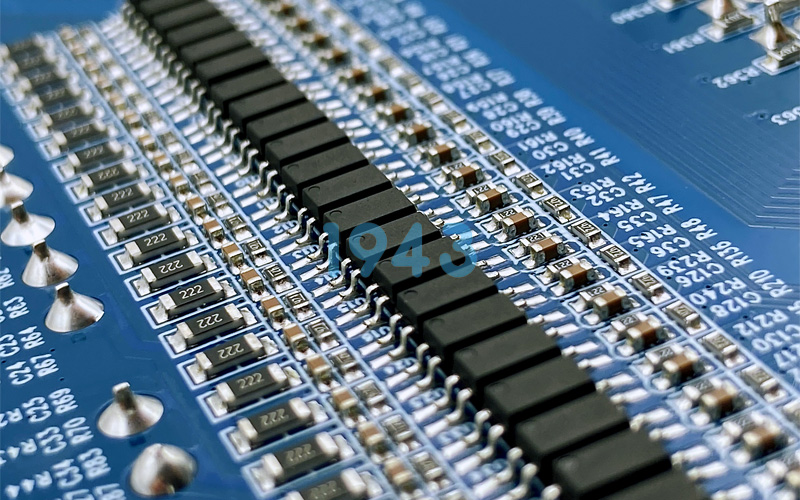

- 生產效率提升:成熟產線設備利用率高,單板貼片時間縮短30%,交付周期從15天壓縮至10天,企業無需承擔設備折舊與維護成本。

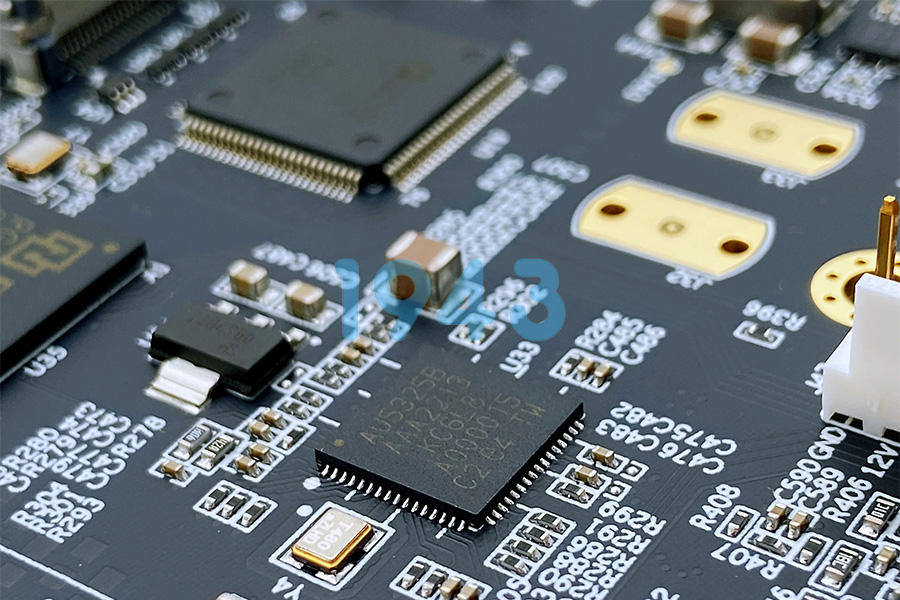

- 質量風險轉移:通過IPQC(制程質量控制)與AOI(自動光學檢測)等技術,不良率可控制在0.3%以內,間接節省3%-5%的質量成本。

- 人力成本精簡:企業無需組建采購、工程團隊,每年可減少40-60萬元人力支出。

二、效率對比:全流程協同VS碎片化協作

1. 分段外包的效率瓶頸

- 溝通成本高:多個供應商間需反復確認圖紙、工藝參數,易因信息傳遞誤差導致返工。

- 交付周期長:各環節需獨立安排生產計劃,交期難以統一,整體周期可能延長20%-30%。

- 數據追溯困難:問題發生后需跨部門調查責任,延誤整改時間。

2. 一站式加工的效率突破

- 全流程無縫銜接:從設計評審到成品交付,由同一團隊統籌,減少溝通層級,問題響應速度提升50%以上。

- 數據統一管理:MES系統實時監控生產進度與質量數據,異常可即時預警,確保生產透明可控。

- 快速迭代能力:針對小批量試產或定制需求,可快速調整工藝參數,滿足靈活生產需求。

三、風險控制:責任分散VS風險共擔

1. 分段外包的風險隱患

- 價格波動風險:元器件市場價格波動時,企業需自行承擔成本壓力。

- 技術迭代風險:若合作方技術更新滯后,可能導致工藝落后,影響產品性能。

- 責任劃分模糊:質量問題易引發供應商間推諉,企業需投入大量資源協調處理。

2. 一站式加工的風險對沖

- 供應鏈穩定性:服務商通常備有安全庫存,可應對突發缺料,保障生產連續性。

- 合同條款保障:通過簽訂質量賠付協議(如不良率超標部分雙倍賠償),將風險轉移至服務商。

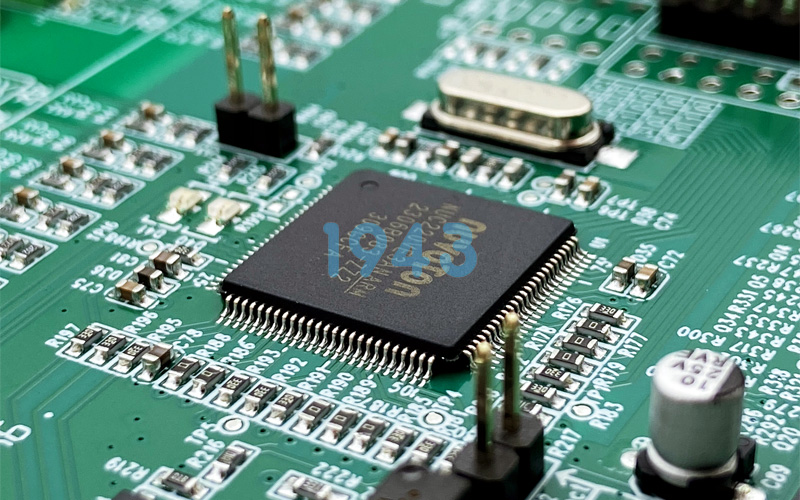

- 技術升級同步:服務商持續投入設備與工藝優化,企業可共享最新技術紅利。

四、適用場景:如何選擇最適合的模式?

1. 選擇一站式加工的適配場景

- 中小微企業:年需求量低于50萬片,難以通過自產實現規模效應。

- 創新型企業:產品迭代快,需避免自建產線導致的資產沉淀。

- 出口型企業:服務商熟悉國際認證(如RoHS、REACH),降低合規風險。

2. 分段外包的適配場景

- 頭部企業:年需求超200萬片且產品穩定,可通過自建產線+外包結合模式平衡成本與控制權。

- 特殊工藝需求:若企業核心環節需高度定制化,可針對性選擇專業分段服務商。

五、結語:成本節省的本質是資源重構

PCBA加工模式的選擇,本質是企業資源分配的戰略決策。一站式加工通過專業化分工,將企業精力集中于核心業務(如研發、市場),而生產環節由服務商以更低成本、更高效率完成。對于追求快速響應、靈活迭代的現代企業而言,一站式模式不僅是成本優化工具,更是構建供應鏈競爭力的關鍵路徑。

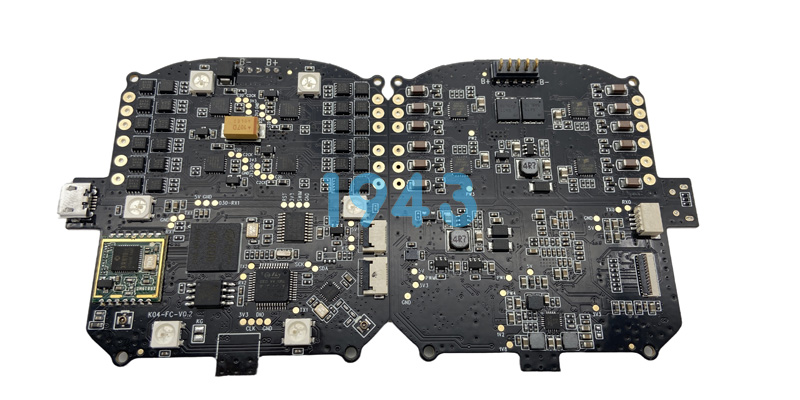

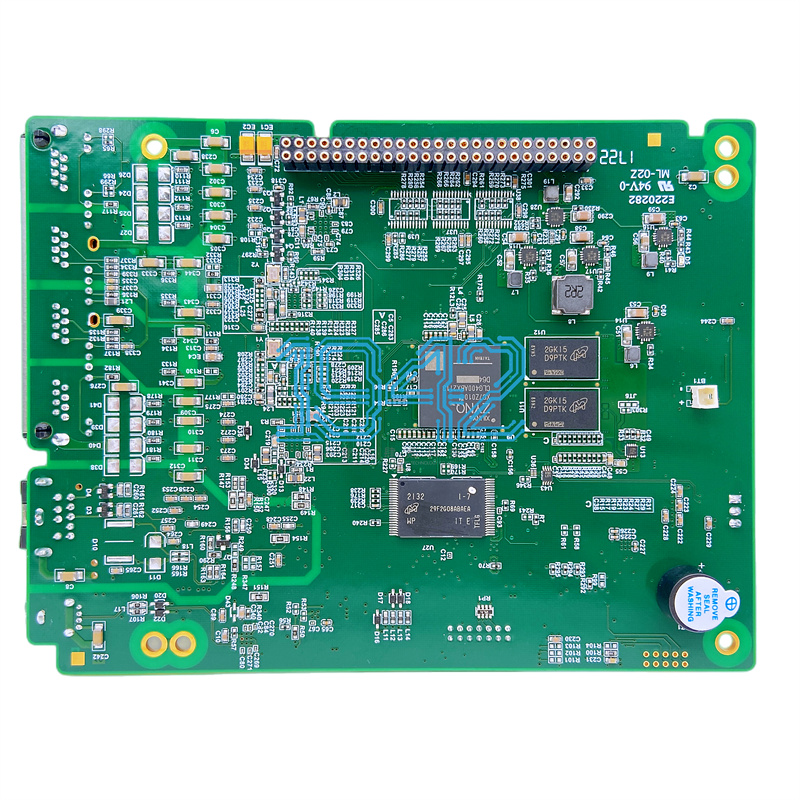

1943科技深耕電子制造領域,提供從PCB設計、元器件采購到SMT貼片、功能測試的全流程服務。我們以數據驅動品控、以協同提升效率,助力企業降本增效,搶占市場先機。歡迎聯系在線客服,獲取定制化解決方案!

2024-04-26

2024-04-26