在PCBA加工中,SMT貼片技術(shù)與THT插件技術(shù)是兩種主要的電子組裝方式。作為專業(yè)的PCBA加工廠,1943科技深知如何根據(jù)產(chǎn)品需求靈活選擇和結(jié)合這兩種技術(shù)。

隨著電子產(chǎn)品向小型化、高性能方向發(fā)展,單純依靠一種組裝技術(shù)已無法滿足復(fù)雜的產(chǎn)品需求。了解SMT和THT的特點并結(jié)合應(yīng)用,已成為電子制造企業(yè)提升競爭力的關(guān)鍵因素。

01 電子制造技術(shù)演進,兩種主流工藝解析

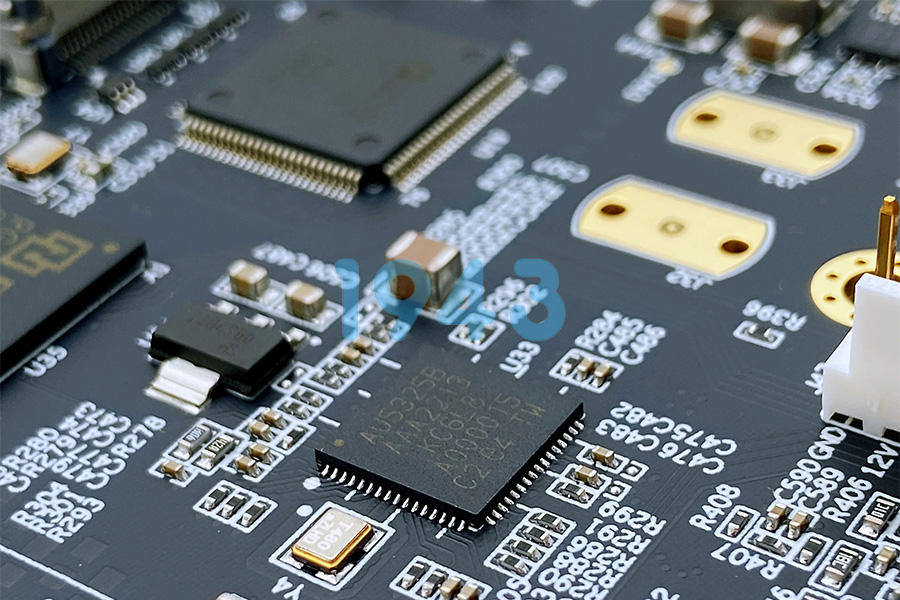

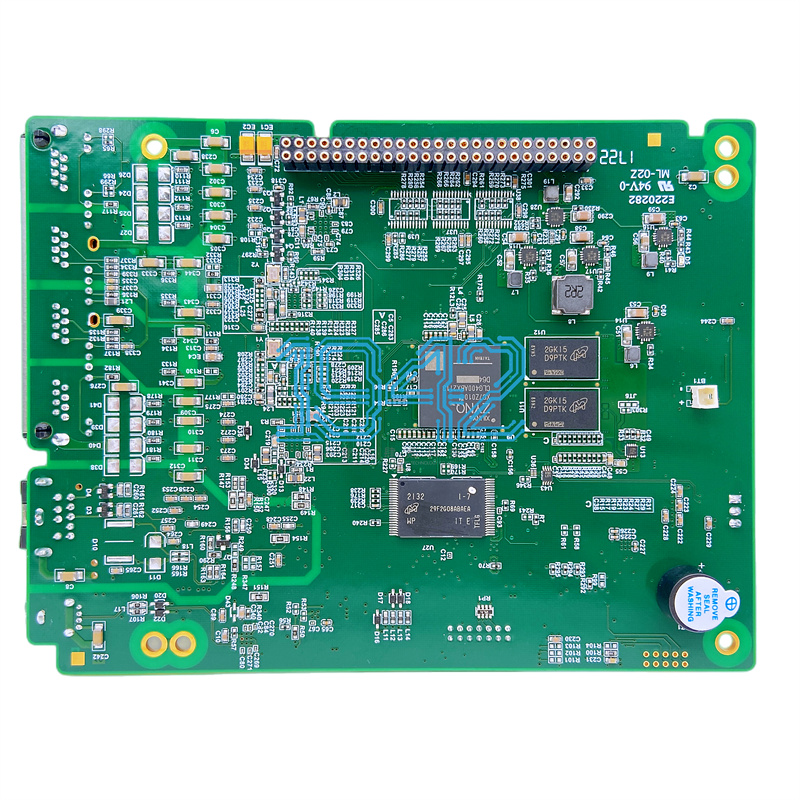

電子組裝技術(shù)多年來經(jīng)歷了飛速發(fā)展,從最初的手工焊接發(fā)展到如今的高速表面貼裝技術(shù)(SMT),貼裝零件已經(jīng)小到01005的規(guī)格。

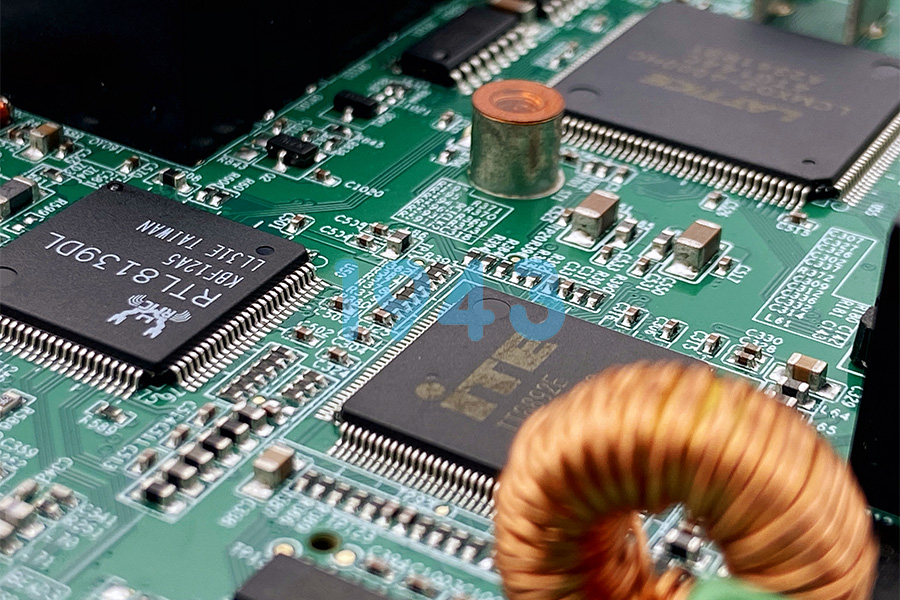

但對于使用大型接插件或元器件的設(shè)備,如電源產(chǎn)品,則還必須使用通孔插裝技術(shù)(THT)。

SMT技術(shù)是一種將電子元件直接裝配在PCB表面的安裝技術(shù),不需要預(yù)先在板上鉆孔。元件通過PCB表面的焊盤加以固定,適用于高密度、小型化的電子設(shè)備。

THT技術(shù)也被稱為通孔安裝(THM),是一種將電子元件的引線插入PCB上預(yù)鉆孔的安裝方案——引線穿過通孔并被焊接到電路板的背面。

02 技術(shù)對比分析,SMT與THT的優(yōu)劣對比

SMT貼片技術(shù)的優(yōu)勢與局限

SMT貼片的顯著優(yōu)勢:

- 高集成度與小型化:SMT能夠在有限的PCB板面積內(nèi)集成更多的電子元器件,與通孔元件相比,SMT元件的尺寸和體積可減少60%~70%,重量可減輕60%~90%。采用SMT后,電子產(chǎn)品體積可縮小40%~60%。

- 生產(chǎn)效率與自動化:SMT加工通過貼片機自動完成貼裝工序,大幅提高了生產(chǎn)效率,降低了人工成本,減少了人為操作誤差。SMT組裝是一個高度自動化的過程,顯著提高了生產(chǎn)效率。

- 性能與可靠性:貼片元件體積小、引腳短,焊點強度更高,抗震性強,適用于高速、高頻電路。SMT組裝的高密度可以實現(xiàn)高速信號傳輸,減少射頻干擾。

- 成本節(jié)約:SMT不需要在PCB上鉆孔,可以大大降低加工成本。同時,它能節(jié)省材料、能源、設(shè)備、人力、時間等,降低成本達30%~50%。

SMT存在的局限性:

- 前期投入高:SMT設(shè)備如貼片機、回流焊爐價格昂貴,對小批量生產(chǎn)來說單位成本較高。SMT在設(shè)置機器和生產(chǎn)過程中需要較高的資本投資。

- 對設(shè)計和工藝要求嚴格:貼片工藝對PCB板設(shè)計精度、元器件封裝標準及工藝參數(shù)控制要求較高。

- 維修難度大:SMT貼裝元件尺寸小,一旦出現(xiàn)故障,檢修難度大于DIP插件式設(shè)計。焊點很多且SMD元件的尺寸很小,檢查工作不容易。

- 機械強度較低:SMD元件在遇到物理沖擊時更容易損壞。采用SMT裝配方式的元件只固定在電路板的表面,對元件的保護有限。

THT插件技術(shù)的特色與適用場景

THT技術(shù)的獨特優(yōu)勢:

- 堅固的物理連接:THT的通孔插裝方式在元件和PCB之間建立了更為牢固的連接。THT組件的引線具有更強的物理耐力,可以承受環(huán)境壓力。

- 更好的功率處理能力:焊接通孔組件可在電路板和組件之間形成牢固的結(jié)合,非常適合必然會受到高壓、大功率和機械應(yīng)力影響的較大組件。

- 高耐熱性:THT鍵具有高耐熱性,因此成為航空航天和軍用產(chǎn)品的首選。

- 原型制作與維修便利:通孔元件更換方便,因此它們非常適合PCB原型和測試。從測試和原型制作角度看,THT也更有優(yōu)勢,手工拆除和更換PCB上的元件更為便利。

THT技術(shù)的主要缺點:

- 生產(chǎn)效率和空間利用低:THT需要花費大量時間來鉆出預(yù)期引線穿過的多個孔。通過將引線穿過電路板,只有它的一側(cè)可用。

- 尺寸和重量較大:與SMT元件相比,THT元件體積和重量更大,不符合電子產(chǎn)品小型化的趨勢。

- 成本因素:由于鉆孔過程困難且耗時,增加了生產(chǎn)成本。

03 選擇策略,為產(chǎn)品匹配最佳工藝方案

在1943科技,我們建議客戶從以下維度考量SMT與THT的選擇:

依據(jù)產(chǎn)品類型和應(yīng)用環(huán)境選擇

- 高可靠性應(yīng)用:對于航空航天、軍事、汽車電子等高可靠性應(yīng)用,尤其是在可能經(jīng)歷高機械應(yīng)力、高溫或振動的環(huán)境中,THT提供的牢固連接使其成為更佳選擇。

- 消費類電子產(chǎn)品:對于智能手機、平板電腦、可穿戴設(shè)備等空間受限且追求小型化的產(chǎn)品,SMT是必然選擇。

- 電源和功率設(shè)備:對于電源產(chǎn)品、功率放大器、大功率設(shè)備等,其中包含大型元器件如變壓器、連接器和電解電容器,THT仍然是最實用的選擇。

根據(jù)生產(chǎn)規(guī)模和成本考量

- 大規(guī)模生產(chǎn):對于低成本和大批量消費電子組裝,SMT是更經(jīng)濟的選擇。SMT的生產(chǎn)效率高,能夠?qū)崿F(xiàn)規(guī)模經(jīng)濟,單位生產(chǎn)成本顯著降低。

- 小批量及原型制作:對于研發(fā)階段、試產(chǎn)或小批量生產(chǎn),THT更容易進行原型設(shè)計和修改。手工焊接和更換元件更簡便。

結(jié)合電路板設(shè)計和性能要求

- 高密度設(shè)計:當電路板需要容納高密度組件或空間有限時,SMT技術(shù)是最佳選擇。

- 高頻高速應(yīng)用:SMT貼片可以減小寄生電容和電感,提供更好的高頻特性,減少了電磁和射頻干擾。適用于高速通信設(shè)備。

- 散熱需求:對于大功率器件,如MOSFET、電解電容、功率電阻,由于發(fā)熱比較嚴重,插件的散熱優(yōu)于貼片。

04 融合應(yīng)用,SMT與THT混合裝配實踐

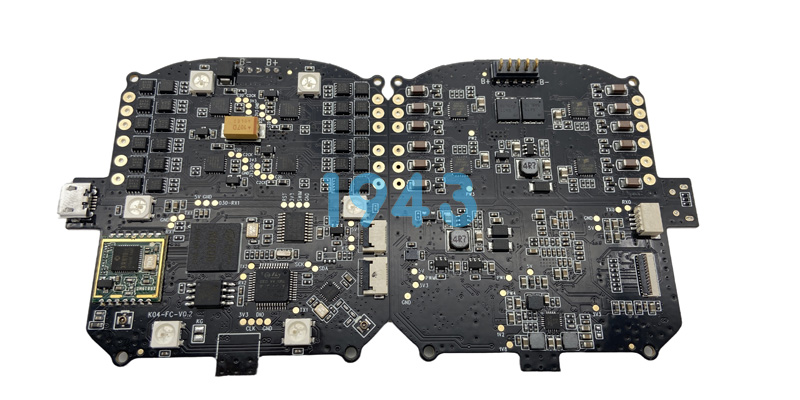

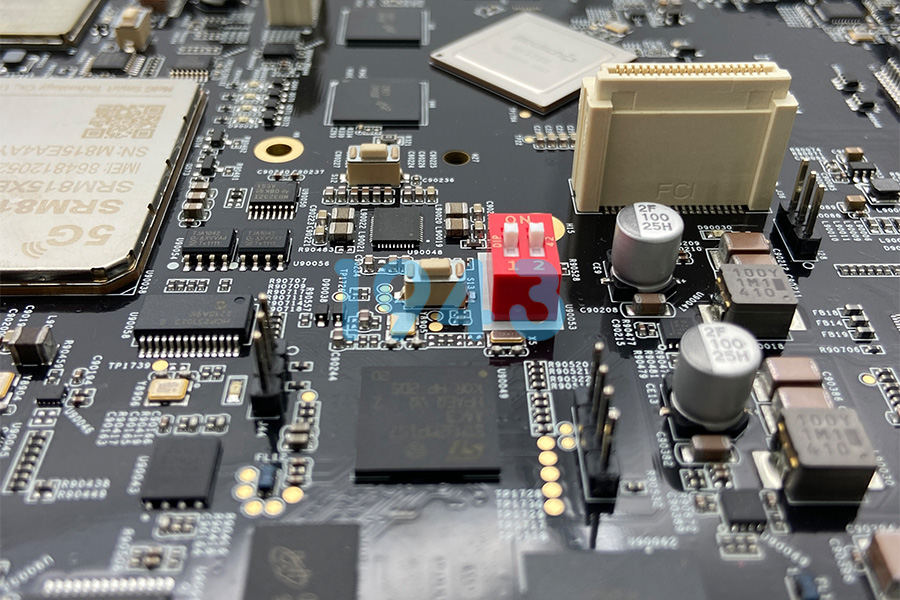

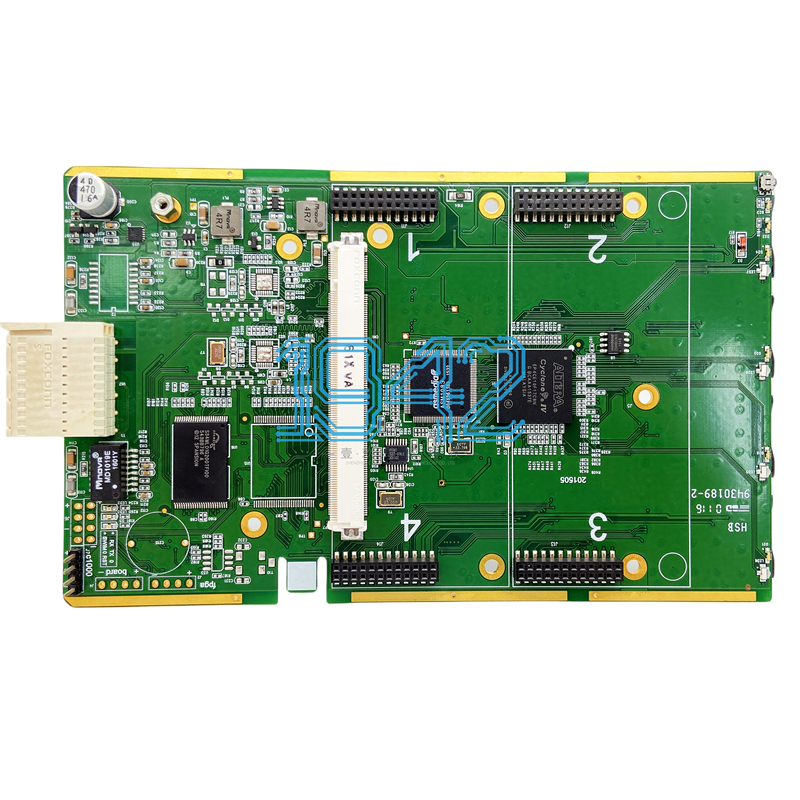

在現(xiàn)代電子制造中,純SMT或純THT的板卡越來越少,混合裝配已成為常態(tài)。在1943科技,我們已經(jīng)完善了混合裝配的工藝流程與質(zhì)量控制。

混合裝配的典型工藝流程

對于同時包含SMT和THT元件的板卡,我們通常采用以下工藝流程:

- 先貼片后插件:首先進行SMT貼片—回流焊,然后進行THT插件—波峰焊。這是最常用的混合裝配流程。

- 雙面貼裝:PCB的A面印刷焊膏—貼裝SMD—回流焊;然后翻轉(zhuǎn)PCB到B面—點膠(或印刷焊膏)—貼裝SMD—回流焊(或雙面回流焊)。

- 特殊處理:對于板上的敏感THT元件,可能在SMT階段后采用選擇性焊接或手工焊接。

混合裝配的技術(shù)挑戰(zhàn)與解決方案

- 熱過程管理:在SMT回流焊過程中,必須考慮對已有THT元件的影響。我們通常采用屏蔽或分段加熱的方式保護敏感元件。

- 焊接兼容性:確保SMT焊膏和THT焊料在合金成分和熔點上的兼容性,避免二次焊接對第一次焊接造成影響。

- 工藝流程優(yōu)化:根據(jù)元器件布局、密度和類型,設(shè)計最優(yōu)的裝配順序,減少生產(chǎn)工序,提高一次通過率。

05 1943科技的專業(yè)能力,為客戶創(chuàng)造價值

在1943科技,我們擁有先進的SMT生產(chǎn)線和豐富的THT加工經(jīng)驗,能夠為客戶提供全方位的PCBA解決方案。

我們的技術(shù)與設(shè)備優(yōu)勢

- 高精度SMT設(shè)備:配備多臺高精度貼片機,支持0201及以上規(guī)格元件的貼裝,滿足高密度PCB的貼裝需求。

- 多種焊接能力:擁有回流焊、波峰焊、選擇性焊接和手工焊接等多種焊接能力,能夠應(yīng)對各種復(fù)雜PCBA的生產(chǎn)。

- 完善的檢測體系:從錫膏厚度測試、貼片或焊接后的自動光學(xué)檢測(AOI),到線上X射線透視檢測焊點,我們建立了全面的質(zhì)量監(jiān)控體系。

我們的服務(wù)特色

- 靈活的生產(chǎn)安排:能夠處理從SMT原型、小批量到大批量PCB組裝,滿足客戶不同階段的生產(chǎn)需求。

- 可制造性設(shè)計(DFM)支持:我們的工程團隊將在設(shè)計階段提供專業(yè)建議,優(yōu)化設(shè)計方案,提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

- 全面的質(zhì)量保障:執(zhí)行不同的測試方法,包括視覺檢查、自動光學(xué)檢測、X射線檢測和功能測試,保證每個PCBA的高質(zhì)量。

在1943科技的現(xiàn)代化工廠里,我們看到的是SMT與THT技術(shù)的無縫協(xié)作。SMT設(shè)備高效精準地貼裝著微小元件,而THT工藝則為大功率元件提供著堅固支撐。這兩種技術(shù)的完美結(jié)合,正是電子制造藝術(shù)與科學(xué)的生動體現(xiàn)。

無論您的產(chǎn)品需要純SMT、純THT還是混合裝配,1943科技都能提供專業(yè)、經(jīng)濟、高效的PCBA加工解決方案。歡迎聯(lián)系我們,詳細了解如何為您的項目選擇最合適的裝配工藝。

2024-04-26

2024-04-26