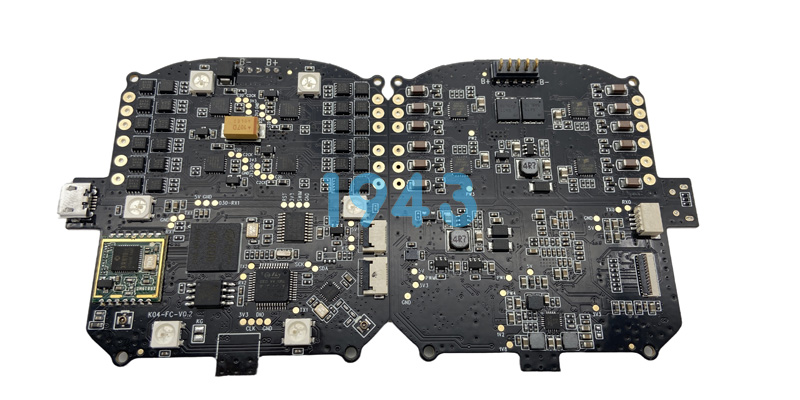

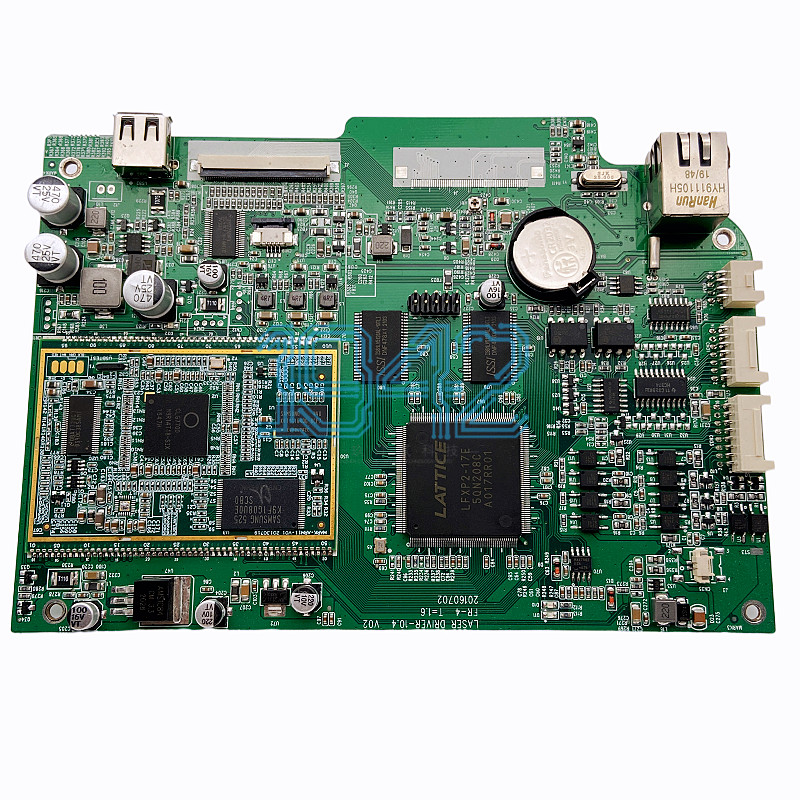

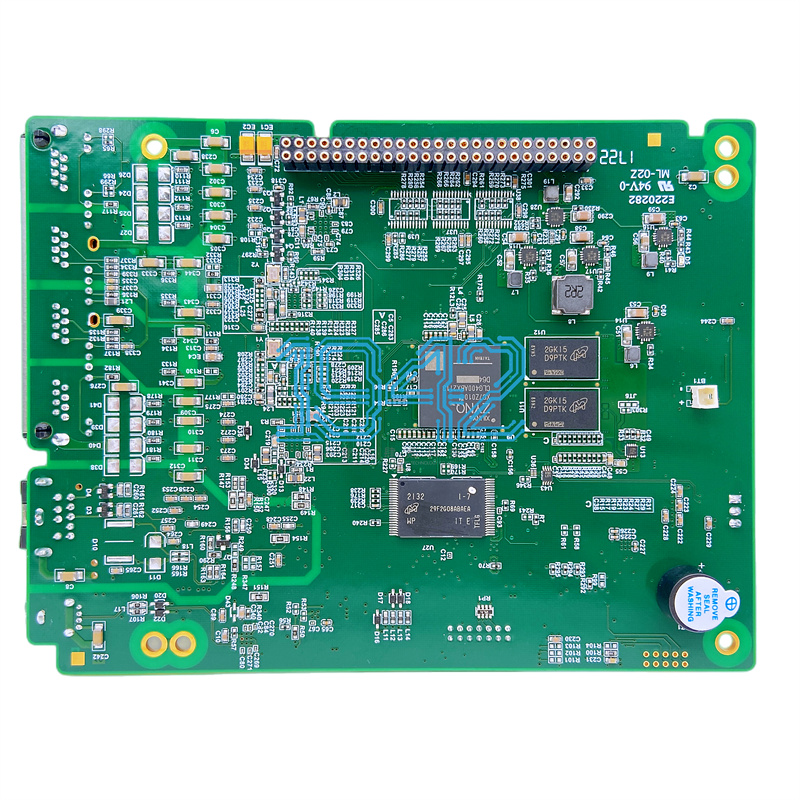

在5G通信、高性能計(jì)算、航空航天等高端制造領(lǐng)域,高頻元件作為PCBA的核心組成部分,直接決定終端產(chǎn)品的信號完整性與運(yùn)行穩(wěn)定性。但對多數(shù)企業(yè)而言,高頻元件PCBA代工代料(ODM/OEM)中的采購環(huán)節(jié)始終面臨多重阻礙,從物料選型到穩(wěn)定供應(yīng)的每一步都暗藏風(fēng)險。1943科技深耕SMT貼片加工領(lǐng)域多年,結(jié)合高頻元件供應(yīng)鏈特性與實(shí)戰(zhàn)經(jīng)驗(yàn),總結(jié)出一套專屬供應(yīng)鏈對接技巧,助力企業(yè)破解采購困局。

一、高頻元件PCBA代工代料采購的核心痛點(diǎn)

高頻元件因具備低介電常數(shù)(Dk)、低介質(zhì)損耗因數(shù)(Df)等特殊性能要求,其采購難度遠(yuǎn)超普通元器件,主要集中在以下四大維度:

1.技術(shù)門檻帶來的選型困境

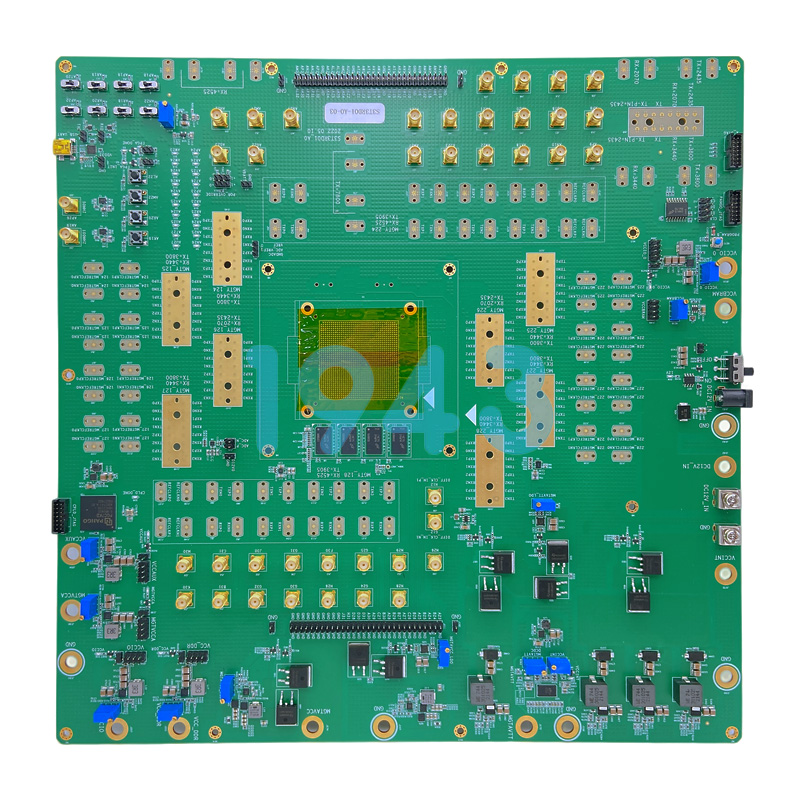

高頻元件對材料特性(如聚四氟乙烯、液晶聚合物等特殊基材)和工藝精度(如精細(xì)線路、阻抗控制)要求嚴(yán)苛,且型號匹配需兼顧信號傳輸效率與PCB布局兼容性。若缺乏專業(yè)分析,易出現(xiàn)選型偏差,導(dǎo)致后期生產(chǎn)中信號衰減、電磁干擾等問題,甚至需重新設(shè)計(jì)采購,造成成本與周期浪費(fèi)。

2.供應(yīng)鏈波動引發(fā)的交期風(fēng)險

高頻元件供應(yīng)鏈具有全球化特征,受地緣政治、產(chǎn)能分配、原材料短缺等因素影響顯著。部分核心元件交付周期可延長至數(shù)月,且存在臨時斷供風(fēng)險,而終端市場對PCBA產(chǎn)品的交付時效要求日益提高,供需節(jié)奏錯配成為代工代料采購的主要瓶頸。

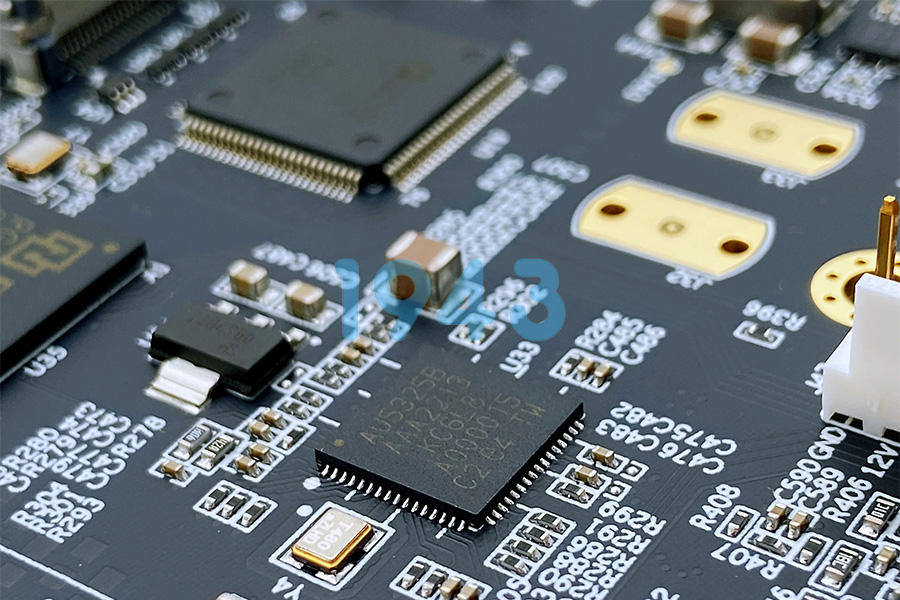

3.質(zhì)量管控的隱性挑戰(zhàn)

高頻元件的性能一致性直接影響PCBA可靠性,尤其是在極端環(huán)境下的穩(wěn)定性。但市場中存在的物料批次差異、仿冒品混入等問題,僅通過常規(guī)檢測難以識別,若流入生產(chǎn)環(huán)節(jié),將導(dǎo)致成品良率驟降,甚至引發(fā)終端設(shè)備故障。

4.成本控制的平衡難題

特殊材料與精密工藝使得高頻元件單價較高,且價格受市場波動影響較大。單一供應(yīng)商依賴易陷入被動加價困境,而盲目更換供應(yīng)商又可能導(dǎo)致質(zhì)量不穩(wěn)定,如何在成本與品質(zhì)間找到平衡,成為采購決策的關(guān)鍵痛點(diǎn)。

二、1943科技專屬供應(yīng)鏈對接實(shí)戰(zhàn)技巧

針對高頻元件采購的特殊性,1943科技構(gòu)建了“前置規(guī)劃-生態(tài)構(gòu)建-數(shù)字協(xié)同-閉環(huán)質(zhì)控”的全鏈路對接體系,通過四大核心技巧實(shí)現(xiàn)供應(yīng)鏈高效運(yùn)轉(zhuǎn)。

1.前置化BOM深度解析,筑牢采購基礎(chǔ)

BOM清單是采購的核心依據(jù),高頻元件的BOM優(yōu)化需提前介入研發(fā)階段,通過三重動作降低采購風(fēng)險:

- 性能參數(shù)精準(zhǔn)拆解:結(jié)合PCBA應(yīng)用場景(如5G基站、雷達(dá)系統(tǒng)),明確高頻元件的介電常數(shù)公差、工作頻率范圍、溫度穩(wěn)定性等關(guān)鍵參數(shù),形成量化指標(biāo)庫,避免因參數(shù)模糊導(dǎo)致的選型失誤。

- DFM驅(qū)動的物料驗(yàn)證:引入可制造性設(shè)計(jì)(DFM)驗(yàn)證體系,利用仿真工具分析元件封裝與PCB布局的適配性,提前識別引腳間距、焊盤尺寸等與工藝不兼容的問題,同步完成物料可采購性評估。

- 替代料動態(tài)規(guī)劃:針對核心高頻元件,建立“主選+備選+應(yīng)急”三級替代料庫,標(biāo)注電氣性能匹配度、供應(yīng)穩(wěn)定性及成本差異。例如對高頻電容電阻,提前驗(yàn)證不同封裝尺寸的交叉替代可行性,確保單一物料斷供時快速切換。

2.分級供應(yīng)商生態(tài)構(gòu)建,保障供應(yīng)穩(wěn)定

高頻元件的供應(yīng)穩(wěn)定性依賴多元化且高質(zhì)量的供應(yīng)商網(wǎng)絡(luò),需建立科學(xué)的分級合作體系:

- 核心層供應(yīng)商綁定:篩選具備原廠授權(quán)資質(zhì)、產(chǎn)能儲備充足的供應(yīng)商作為核心伙伴,通過長期框架協(xié)議明確產(chǎn)能優(yōu)先分配權(quán),聯(lián)合開展需求預(yù)測與備貨規(guī)劃,將交付周期縮短30%以上。

- 保障層供應(yīng)商補(bǔ)位:針對不同型號高頻元件,匹配2-3家具備同等質(zhì)量標(biāo)準(zhǔn)的保障供應(yīng)商,定期開展樣品測試與小批量合作,確保核心供應(yīng)商出現(xiàn)波動時可快速銜接。

- 應(yīng)急層資源儲備:建立合格現(xiàn)貨商名錄,針對稀缺元件提前鎖定安全庫存,通過動態(tài)庫存預(yù)警機(jī)制(設(shè)定上下限閾值),實(shí)現(xiàn)庫存不足時的自動觸發(fā)補(bǔ)貨,應(yīng)對突發(fā)斷供風(fēng)險。

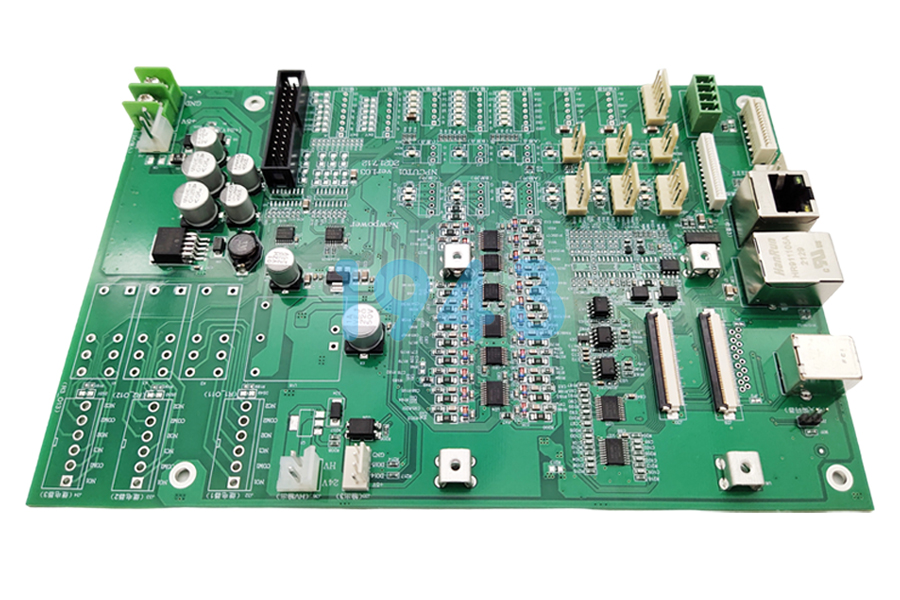

3.全鏈路數(shù)字化協(xié)同,提升對接效率

借助數(shù)字化工具打破信息壁壘,實(shí)現(xiàn)采購全流程的透明化與高效化:

- 實(shí)時數(shù)據(jù)打通:通過ERP系統(tǒng)與供應(yīng)商庫存系統(tǒng)對接,實(shí)現(xiàn)BOM清單與物料庫存的實(shí)時匹配,自動識別缺料項(xiàng)并生成采購需求,將采購響應(yīng)時間壓縮至24小時內(nèi)。

- 全周期進(jìn)度可視化:建立采購訂單跟蹤看板,實(shí)時更新物料下單、生產(chǎn)、物流、入庫等節(jié)點(diǎn)狀態(tài),針對交期延誤設(shè)置自動預(yù)警,提前7-10天啟動替代方案評估。

- 數(shù)據(jù)驅(qū)動決策優(yōu)化:通過系統(tǒng)沉淀采購數(shù)據(jù),分析不同供應(yīng)商的交付準(zhǔn)時率、質(zhì)量合格率、價格波動幅度等指標(biāo),每季度開展供應(yīng)商評級與優(yōu)化,持續(xù)提升供應(yīng)鏈質(zhì)量。

4.閉環(huán)質(zhì)控與風(fēng)險預(yù)案,守住品質(zhì)底線

高頻元件的質(zhì)量管控需貫穿采購全流程,同時建立風(fēng)險應(yīng)對機(jī)制:

- 多維度入庫檢測:制定專屬檢測標(biāo)準(zhǔn),除常規(guī)外觀與尺寸檢驗(yàn)外,重點(diǎn)通過專業(yè)設(shè)備測試介電性能、阻抗精度等核心指標(biāo),對批次一致性進(jìn)行抽樣驗(yàn)證,不合格物料直接退回并啟動供應(yīng)商溯源。

- 過程質(zhì)量監(jiān)控:將物料信息與生產(chǎn)環(huán)節(jié)綁定,通過條碼技術(shù)實(shí)現(xiàn)批次追溯,若生產(chǎn)中出現(xiàn)高頻信號異常,可快速定位物料問題根源,避免批量損失。

- 風(fēng)險提前應(yīng)對:針對地緣政治、原材料漲價等潛在風(fēng)險,建立動態(tài)預(yù)警模型,提前3-6個月預(yù)測物料供應(yīng)趨勢,通過長期鎖價、戰(zhàn)略備貨等方式降低成本波動影響。

三、專屬供應(yīng)鏈對接的核心價值體現(xiàn)

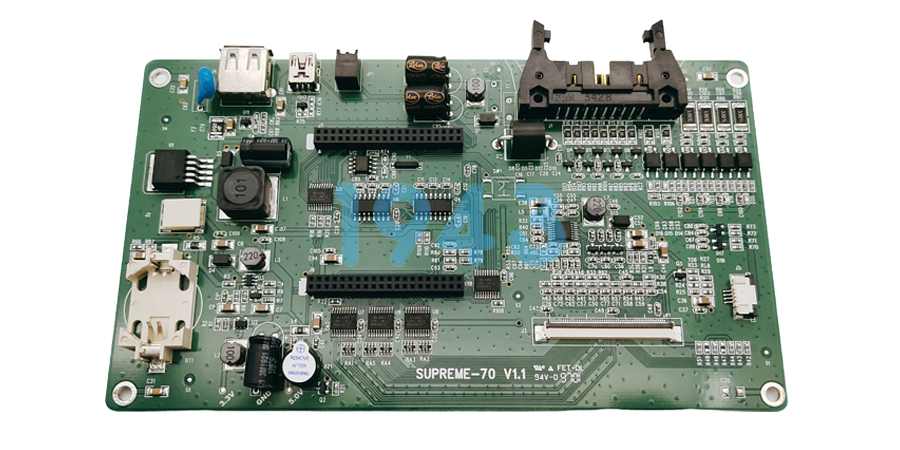

通過上述技巧的落地,1943科技已實(shí)現(xiàn)高頻元件PCBA代工代料采購的三大突破:

- 交期確定性提升:核心元件交付準(zhǔn)時率穩(wěn)定在98%以上,緊急訂單可實(shí)現(xiàn)7-15天快速交付,遠(yuǎn)超行業(yè)平均水平;

- 質(zhì)量穩(wěn)定性保障:物料不合格率控制在0.1%以下,配合全流程工藝管控,PCBA成品良率提升至99%;

- 成本可控性增強(qiáng):通過替代料優(yōu)化與批量采購優(yōu)勢,幫助客戶降低10%-20%的高頻元件采購成本。

高頻元件PCBA代工代料的采購難題,本質(zhì)是供應(yīng)鏈協(xié)同能力與專業(yè)技術(shù)儲備的綜合考驗(yàn)。1943科技以“技術(shù)前置、生態(tài)共建、數(shù)字賦能”為核心,將供應(yīng)鏈對接深度融入PCBA代工代料全流程,從BOM分析到成品交付全程護(hù)航。

若您正面臨高頻元件選型難、交期不穩(wěn)定、質(zhì)量難把控等采購問題,歡迎聯(lián)系1943科技,獲取定制化PCBA代工代料服務(wù),讓高頻元件采購更高效、更可靠。

2024-04-26

2024-04-26