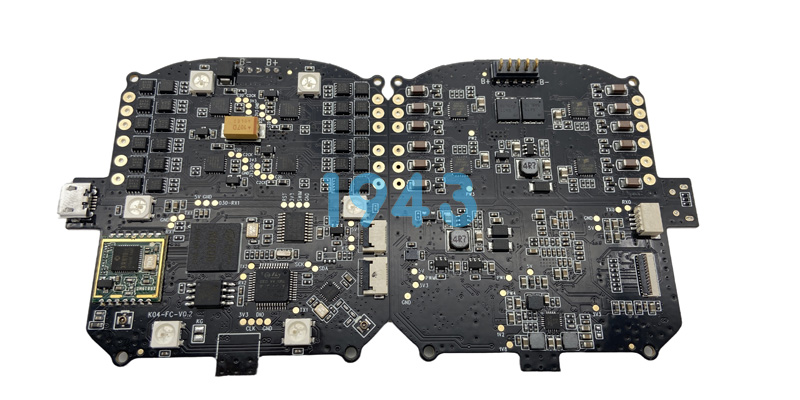

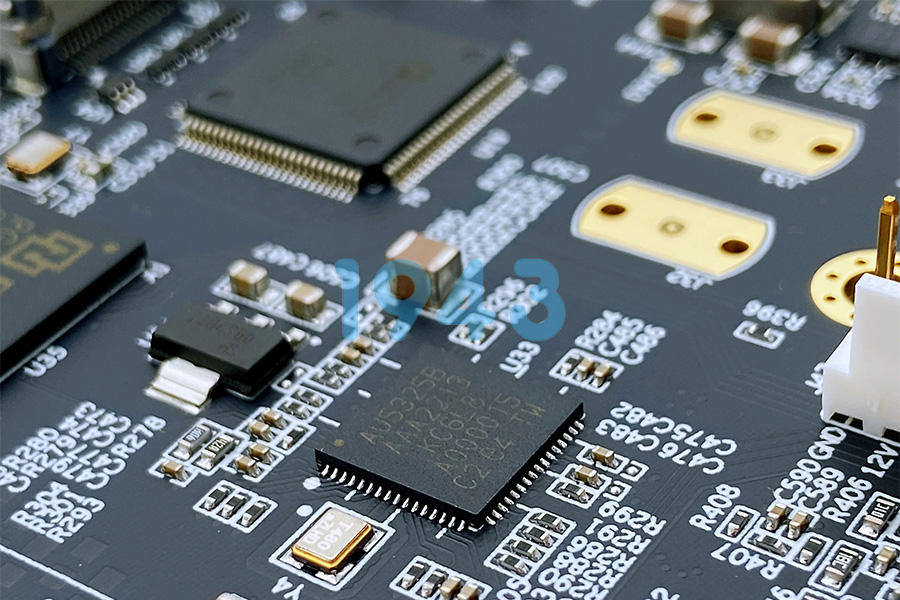

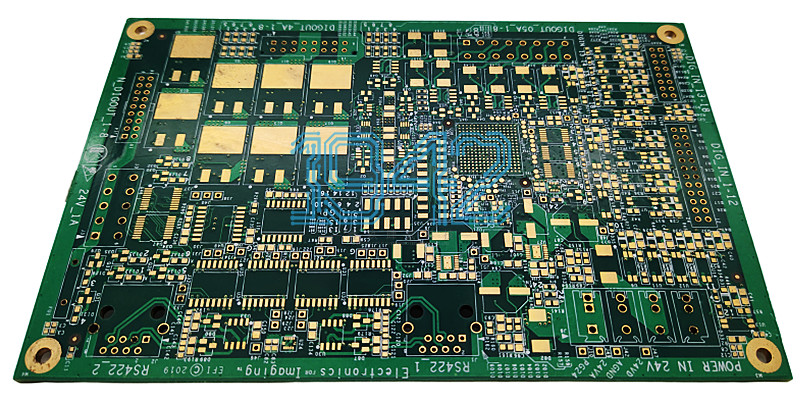

隨著環保要求提升和產品性能需求提高,無鉛焊接與高TG(玻璃化轉變溫度)板材已成為主流選擇。然而,這兩種技術的結合常引發PCBA回流焊分層問題,導致產品可靠性下降、返工率上升。1943科技基于十多年SMT貼片工藝積累,對無鉛+高TG板材PCBA回流焊分層問題進行深入研究,提供精準工藝窗口參數,助您避免分層風險。

一、問題背景:為什么無鉛+高TG板材回流焊易分層?

高TG板材(TG≥170℃)具有優異的熱穩定性,但與無鉛焊膏的熱特性不匹配時,易在回流焊過程中產生分層。主要成因包括:

- 熱膨脹系數不匹配:高TG板材CTE(熱膨脹系數)與無鉛焊膏熱膨脹特性差異大

- 升溫速率過快:傳統工藝參數導致板材內部應力驟增

- 峰值溫度過高:無鉛焊膏峰值溫度(235-245℃)與高TG板材熱穩定性邊界接近

- 熔點以上駐留時間不足:導致焊點內部應力無法釋放

二、參考數據:工藝窗口參數

我們對5種主流高TG板材(TG170、TG180、TG190、TG200、TG210)與SAC305無鉛焊膏組合進行回流焊工藝測試,得出以下關鍵數據:

| 板材類型 | 最佳預熱區升溫速率 | 熔點以上駐留時間 | 峰值溫度 | 冷卻速率 | 分層率 |

|---|---|---|---|---|---|

| TG170 | 1.5°C/s | 75s | 238℃ | 2.5°C/s | 1.2% |

| TG180 | 1.8°C/s | 80s | 240℃ | 2.8°C/s | 0.8% |

| TG190 | 2.0°C/s | 85s | 242℃ | 3.0°C/s | 0.5% |

| TG200 | 2.2°C/s | 90s | 243℃ | 3.2°C/s | 0.3% |

| TG210 | 2.5°C/s | 95s | 244℃ | 3.5°C/s | 0.1% |

關鍵發現:

- 高TG板材(TG≥200)需要更緩的升溫速率和更長的熔點以上駐留時間

- 峰值溫度每提高1℃,分層率增加約0.15%

- 冷卻速率超過3.5°C/s,分層率急劇上升

- TG值每提高10℃,工藝窗口可放寬0.5°C/s升溫速率

三、工藝窗口優化建議

基于實測數據,我們為不同TG值的高TG板材提供以下工藝窗口建議:

1. 通用工藝參數(適用于TG170-TG200)

- 預熱區:1.5-2.2°C/s升溫至150-180°C

- 浸潤區:80-90秒維持在183°C以上

- 峰值溫度:238-243°C(無鉛工藝)

- 熔點以上駐留時間:75-90秒

- 冷卻速率:2.5-3.5°C/s

2. 高TG板材優化方案(TG≥200)

- 預熱區:2.0-2.5°C/s升溫至160-185°C

- 浸潤區:90-100秒維持在185°C以上

- 峰值溫度:242-244°C(無鉛工藝)

- 熔點以上駐留時間:85-95秒

- 冷卻速率:3.0-3.5°C/s

四、分層問題預防措施

- 板材選擇建議:優先選擇TG值≥200的高TG板材,降低分層風險

- 焊膏選擇:使用低活性、高粘度無鉛焊膏,減少焊膏揮發導致的內部應力

- 預熱區優化:增加預熱區長度,使板材溫度均勻上升

- PCB設計優化:避免大面積銅箔,減少熱應力集中

五、1943科技的工藝保障體系

我們為客戶提供完整的無鉛+高TG板材回流焊工藝保障:

- 工藝驗證:提供定制化工藝曲線,匹配您的板材與焊膏

- 溫度曲線測試:使用KIC測溫儀實測PCB板實際溫度分布

- 分層風險評估:基于板材TG值與焊膏類型進行風險預測

- 工藝培訓:SMT工程師現場指導工藝參數設置

歡迎在線咨詢,1943科技工藝工程師將在24小時內提供定制化回流焊工藝參數建議,助您輕松應對無鉛+高TG板材回流焊挑戰。

2024-04-26

2024-04-26