“樣機跑得通,卻卡在試產;小批量剛合格,量產又翻車。”——這是90%硬件團隊在把創意推向市場時都會遇到的瓶頸。作為一家深耕行業十多年的SMT貼片加工廠,1943科技把“打樣→試產→量產”做成一條高速通道,幫助客戶平均縮短30%-50%上市周期。本文用一線產線數據,拆解一站式PCBA服務到底“快”在哪里,以及您可以直接復制的落地方法。

一、硬件上市周期被什么拖垮?

- 多供應商接力:設計、PCB、元器件、SMT、測試五段式外包,每段留10%時間余量,疊加就是5倍浪費。

- 工藝斷層:樣板廠用“實驗室參數”,量產線卻按“工廠規范”,二者對不上就得反復調機。

- 物料冗余:為了“保險”各自多買10%,結果形成呆滯庫存,資金被卡在倉庫。

- 測試缺失:只在實驗室通電一次,缺ICT、FCT、老化三關,到現場才暴露虛焊、信號完整性問題,返工直接翻倍。

二、一站式PCBA的“三段加速”模型

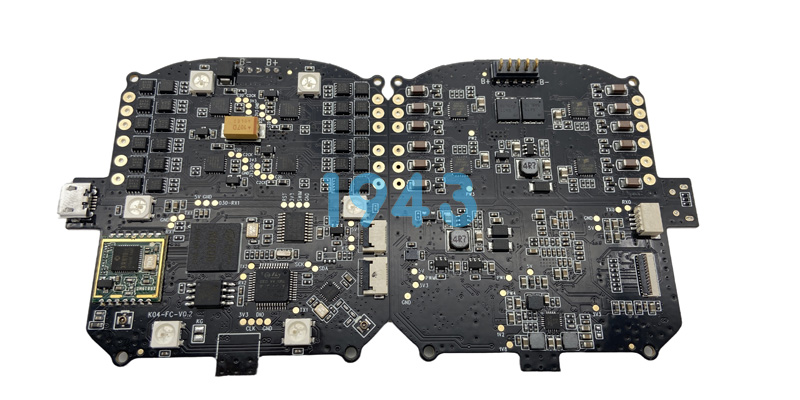

1943科技把傳統7-8個獨立環節壓縮成三大階段,內部并行跑位,消除等待。

階段1:協同打樣(0-5天)

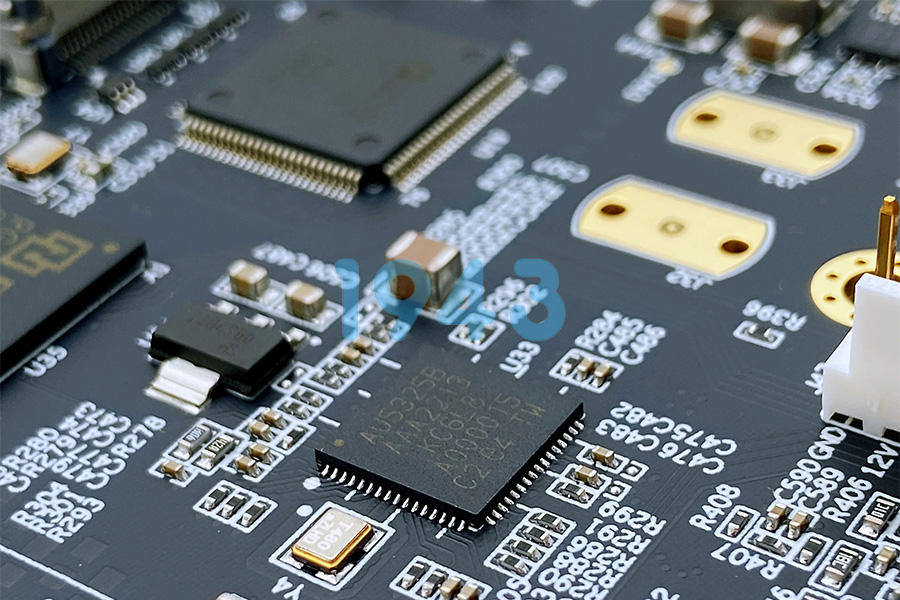

- DFM/DFX 24h反饋:工程師用Valor檢查焊盤可制造性,提前規避80%后期改版。

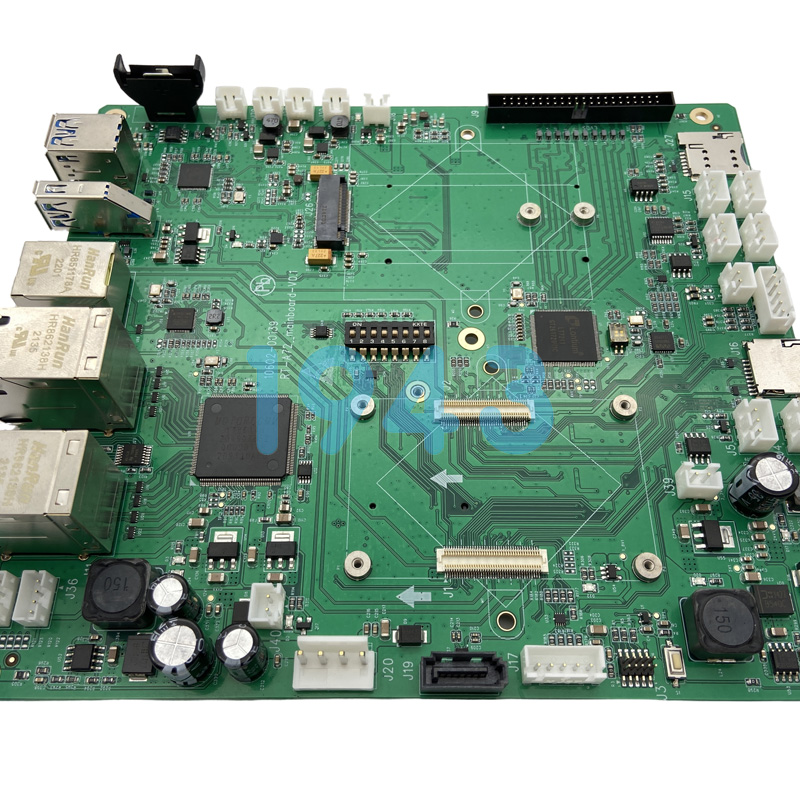

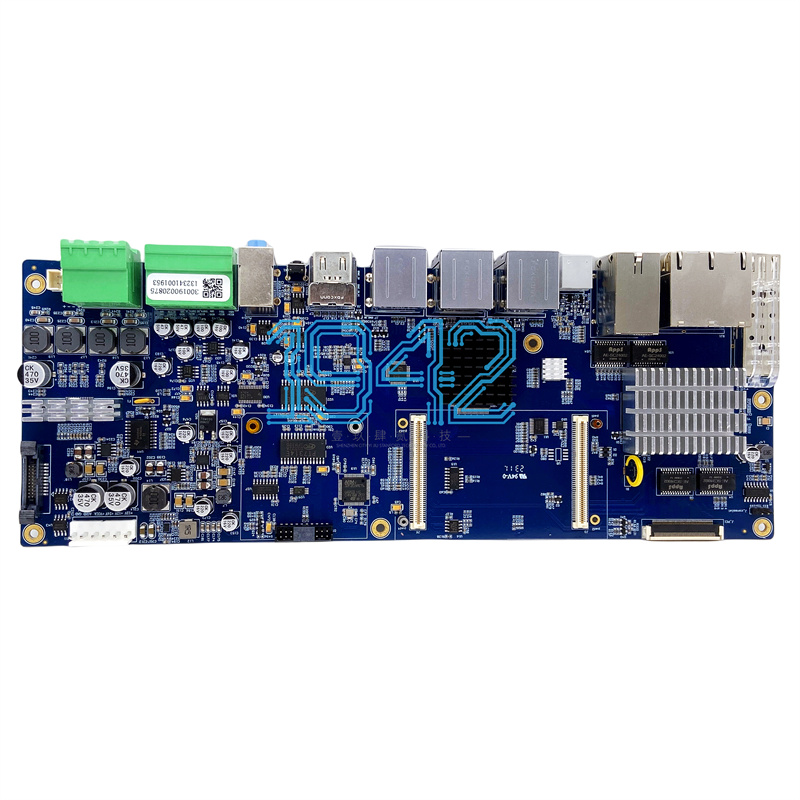

- 柔性貼片線:0201、BGA、QFN當天換線,3h出首件;樣板與量產共用同一套鋼網、溫度曲線,打樣即鎖定工藝窗口。

- 數據封包:貼片程序、回流焊溫區、AOI算法一鍵歸檔,為后續“拷貝式”量產鋪路。

階段2:小批試產(6-10天)

-

100-500片中間批:調用封存數據包,設備不再重新調機,直通率≥99.2%。

-

供應鏈JIT:ERP與原廠/一級代理庫存實時對接,常用料2h到線,降低批次間等待。

-

三階測試驗證:

– ICT在線測試覆蓋率92%,一次性定位虛焊、橋連;

– FCT功能測試模擬整機環境,篩出邊緣溫度失效;

– 2h老化+高低溫循環,提前暴露早期失效,把現場返修率壓到<0.3%。

階段3:高速量產(11-N天)

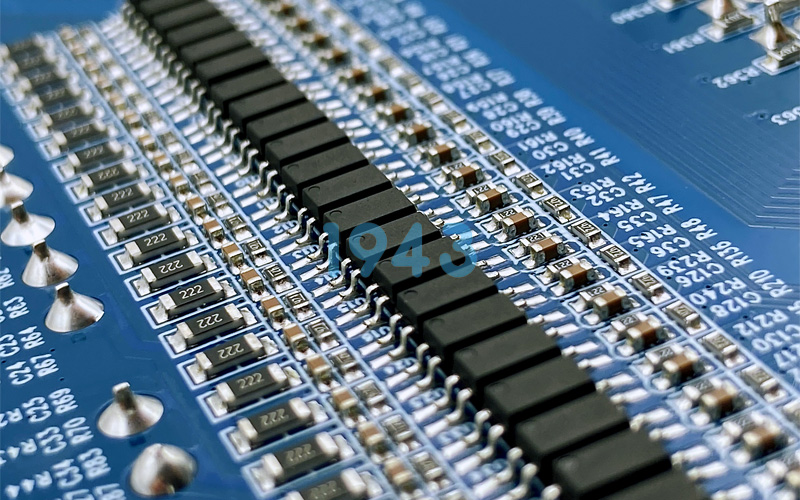

- 全自動線體:7條SMT高速線,日產能超1500萬點,72h交付10k級訂單。

- MES追溯:每一片板子都有唯一二維碼,錫膏厚度、貼片坐標、AOI圖像全程可查,異常可在15分鐘內追溯到具體 feeder 位。

- PDCA循環:月度TOP3缺陷立項,連續3個月0重復問題才關閉,把良率波動壓到±0.1%。

三、時間究竟省在哪?——客戶實測數據

① 溝通省7天:單窗口對接,郵件、微信群、ERP系統三通道同步,無需多方對齊。

② 物料省5天:集中采購+VMI倉,常規料0采購周期,特殊料留2天緩沖。

③ 調機省3天:打樣階段已固化程序,試產/量產直接調用,換線時間<30分鐘。

④ 返工省6天:前置DFM+三階測試,把潛在問題消滅在廠內,現場售后率<0.2%。

綜合平均:從“原理圖”到“10k批量交付”由傳統60天壓縮到28天,提速53%。

四、如何落地?客戶自助 checklist

- 設計前:提供Gerber、BOM、工藝需求表,我們24h內輸出DFM報告,您一次性確認。

- 打樣時:指定“量產意向”,工程師會把鋼網、溫度曲線、測試治具做成可復用版本。

- 試產中:同步輸出《工藝窗口指導書》《測試規格書》,后續任何擴產直接復制。

- 量產階段:使用MES二維碼,您可在手機端實時查看生產節拍、良率,無需駐廠。

- 變更管理:BOM升級、版本迭代走ECN流程,48h內完成工藝驗證,杜絕“隱形”舊版。

五、常見疑問 Q&A

Q1 一站式會不會更貴?

A:集中采購+免重復調機,平均綜合成本降8%-15%,打樣階段即鎖定量產價,無隱藏費用。

Q2 只做小批量,適合嗎?

A:柔性線100片起訂,換線30分鐘,價格與打樣廠持平,但工藝數據可直接升級量產,無切換風險。

Q3 如何保障知識產權?

A:全員簽署保密協議,核心數據存放在本地加密服務器,可額外簽署《項目封閉管理協議》。

結語

硬件競賽拼的是“上市窗口”。1943科技用一條集成化、數據化、可追溯的PCBA高速通道,把打樣、試產、量產變成無縫銜接的“一鍵拷貝”。當您把設計圖發給我們的一刻,就等于把60天的工作壓縮到28天完成。現在就提交Gerber+BOM,48h內拿到DFM+正式報價,讓您的下一代硬件比競爭對手早一步占領貨架!

2024-04-26

2024-04-26