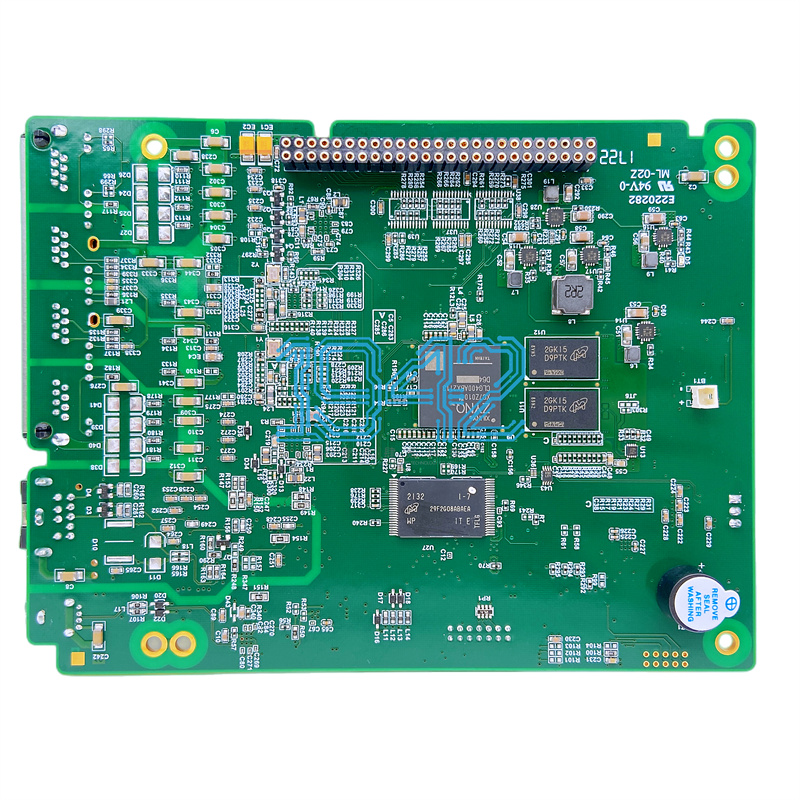

在電子制造領域,PCBA加工的品質直接決定終端產品的可靠性,交期則影響產品上市節奏與市場競爭力。選擇PCBA加工廠家時,品質把控能力與交期保障實力是核心考核指標。1943科技深耕SMT貼片加工多年,以全流程品質管控體系與智能化交期管理方案,為客戶提供穩定可靠的PCBA加工服務,成為眾多企業的信賴之選。

一、品質把控:從源頭到成品的全鏈路閉環管理

PCBA加工涉及物料、生產、檢測等多個關鍵環節,任何一處疏漏都可能導致產品失效。1943科技遵循IPC-A-610H電子組件可接受性標準,建立“源頭攔截-過程管控-成品驗證”的全鏈路品質保障體系,確保每一塊PCBA板都符合客戶要求。

1.來料檢驗:筑牢品質第一道防線

物料品質是PCBA加工的基礎,1943科技建立三級供應商認證體系,僅選擇原廠或授權代理渠道采購元器件與原材料。所有物料入庫前需經過多維度檢測:元器件核對型號、規格、外觀及引腳狀態,PCB板檢測阻抗、厚度、銅箔結合力等關鍵參數,焊膏、膠水等耗材核查有效期與性能指標。通過X光層數掃描智能點數、微米級尺寸測量、RoHS環保檢測等19道質檢程序,實現物料“零缺陷”入庫,同時依托MES系統建立物料追溯條碼,確保全程可追蹤。

2.制程管控:精密設備+標準化工藝雙保障

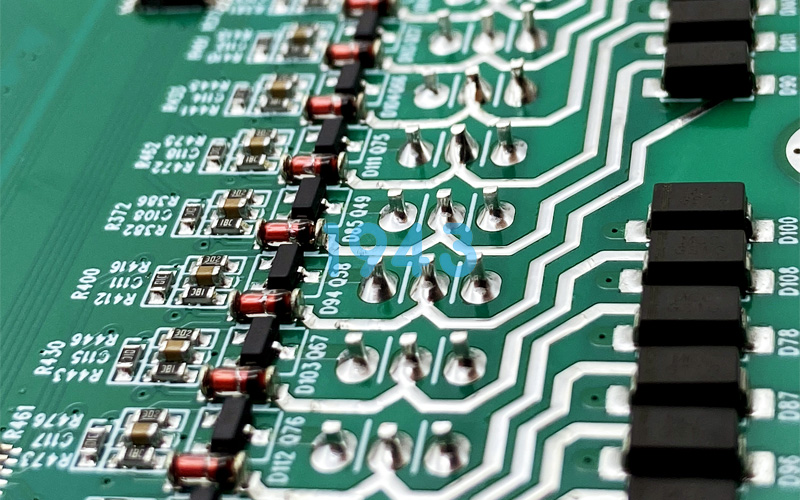

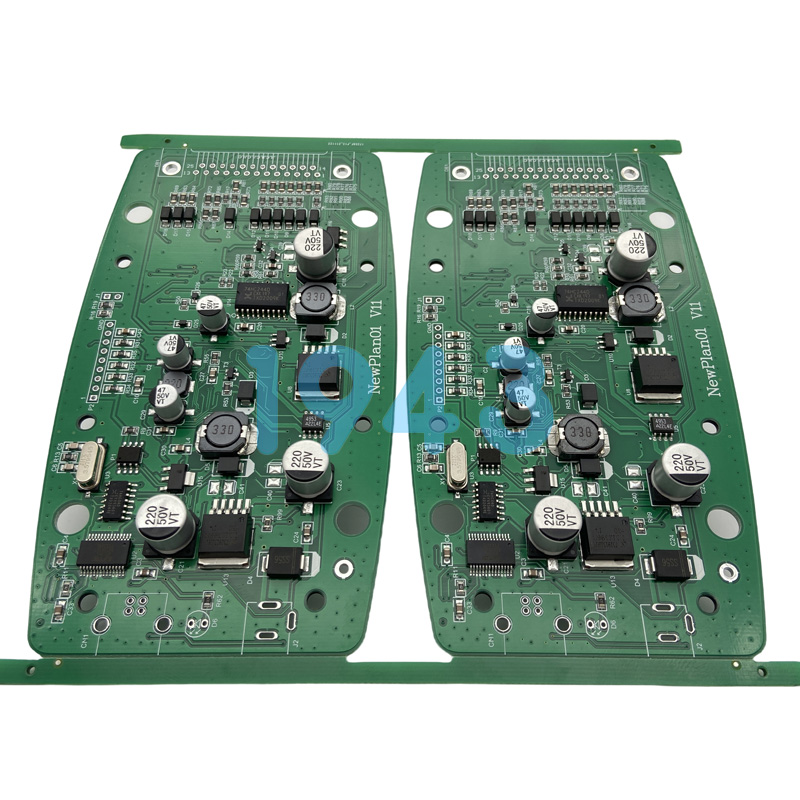

生產過程是品質把控的核心環節,1943科技配備全自動錫膏印刷機、高速貼片機、多溫區回流焊等進口高精度設備,貼裝精度可達±0.03mm,支持0201超小型元器件及BGA、QFN等精密封裝器件加工。生產線全程配置SPI+AOI+X-Ray三重檢測體系:SPI錫膏檢測儀確保焊膏印刷均勻可控,AOI自動光學檢測精準識別貼裝偏移、漏貼等缺陷,X-Ray檢測穿透式排查BGA等隱蔽焊點的內部氣泡與虛焊問題,缺陷攔截率超98%。

同時,建立標準化制程管理流程:每批次生產前完成首件制作與全項檢測,確認工藝參數與物料匹配無誤后再啟動批量生產;生產過程中實行IPCA610標準目檢與抽檢結合制度,關鍵工序設置質量控制點,通過CPK制程能力監控確保工藝參數穩定;車間嚴格控制溫濕度在23±0.5℃、50%±3%范圍內,配備風淋除靜電通道,將環境因素對品質的影響降至最低。

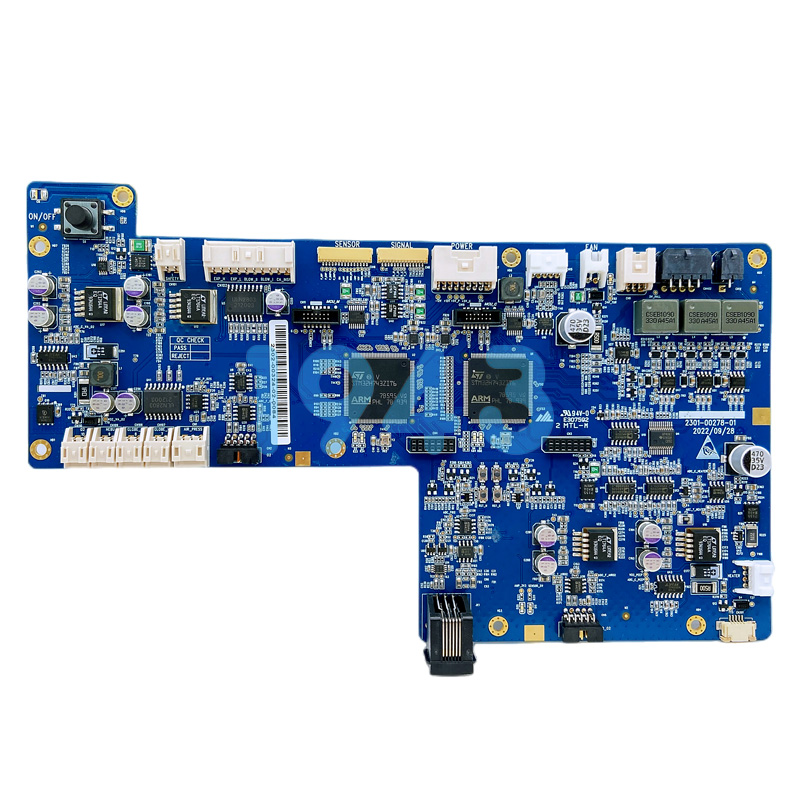

3.成品檢測:多重驗證確保可靠交付

成品檢測是品質把控的最后一道關卡,1943科技實驗室配備ICT在線測試、FCT功能測試等全套檢測設備。ICT測試精準排查電路短路、開路、元件值偏差等電氣性能問題,FCT測試模擬實際使用場景驗證產品功能完整性;對高可靠性要求的產品,額外執行72小時以上高低溫老化、振動等可靠性測試,模擬產品5年使用工況,確保交付產品在復雜環境下穩定運行。所有成品需經過全檢+抽檢雙重驗收,一次合格率穩定在99.5%以上,市場返修率控制在0.3%以內。

4.體系認證與追溯:合規與可追溯雙重保障

1943科技通過ISO9001質量管理體系認證,建立完善的品質管理流程與文檔記錄。每一塊PCBA板都生成唯一追溯碼,記錄生產批次、工藝參數、檢測數據、操作人員等全流程信息,一旦出現問題可快速定位責任環節,為售后排查提供數據支撐,同時保障產品合規性。

二、交期保障:智能化管理讓交期可控可縮

在市場競爭日益激烈的當下,PCBA交期延誤可能導致客戶錯失市場良機。1943科技針對行業常見的物料銜接斷層、生產流程低效等交期痛點,打造“智能排產-物料聯動-工序優化”的交期保障體系,實現交期平均縮短30%,準時交付率連續36個月保持在95%以上。

1.智能排產:訂單進度可視化可控

引入MES生產管理系統搭配自主開發的排產算法模塊,替代傳統人工排產,實現訂單全周期智能化管理。系統實時同步SMT貼片線、DIP插件線、檢測線等各生產線負荷狀態,接收訂單后自動匹配最優生產線路——小批量試產訂單分配至柔性生產線,大批量訂單匹配高速生產線,排產效率提升50%。客戶可通過官網或小程序輸入訂單編號,實時查看“物料采購-生產工序-檢測-出庫”全流程進度,無需反復溝通確認。

2.物料聯動:杜絕“等料停工”風險

物料齊套率是保障交期的關鍵,1943科技建立“BOM審核-提前備料-替代方案”的物料管理機制。訂單確認后,工程師先進行BOM可生產性審核(DFM審核),識別長期缺貨或規格不合理的物料,提前提供替代料方案;依托自有倉儲對常用元器件提前備貨,將核心物料采購周期從7-10天縮短至1-3天;通過ERP系統實時對接供應商物流信息,物料離廠、入倉時自動發送預警,若出現延遲風險立即觸發替代物料方案,確保生產不受影響。

采用JIT(準時制)物料配送模式,根據生產排期將物料精準配送到對應生產線,SMT貼片線開工前1小時完成元器件到位,既減少物料積壓,又避免因物料搬運延誤生產。

3.工序優化:消除間隙浪費提升效率

PCBA生產各工序的銜接效率直接影響整體交期,1943科技通過工序協同設計壓縮間隙時間:設定工序“完成觸發閾值”,如SMT貼片完成90%時,自動向DIP插件線發送待接收信號,插件線提前調試設備,貼片完成后15分鐘內即可轉接,工序間隙從1-2小時大幅縮短;將傳統“全訂單生產完再檢測”改為“分批次檢測”,每生產50片同步轉入AOI檢測,合格后繼續生產,避免全訂單返工風險,檢測效率提升60%。

同時預留15%柔性產能,針對樣品加急、補貨緊急等訂單,自動調整排產優先級,在不影響常規訂單的前提下,最快24小時完成小批量PCBA交付,緊急訂單交期平均縮短40%。

4.異常應對:快速響應減少延誤

建立生產異常快速處理機制,系統可自動識別132種異常狀況,如設備故障、工藝偏差等,一旦發生異常立即推送信息至技術團隊,并顯示備用設備、替代工藝方案。例如SMT貼片機故障時,可快速切換至備用生產線,故障處理時間從4小時縮短至1小時內,最大程度減少交期延誤風險。

三、1943科技:您的PCBA加工可靠伙伴

無論是研發型企業的小批量試產、中小型企業的多批次訂單,還是批量生產企業的穩定供貨需求,1943科技都能通過靈活的生產模式、嚴苛的品質管控與高效的交期保障,精準匹配客戶需求。我們始終秉持“技術精進、品質至上、客戶共贏”的理念,從前期DFM設計優化到后期售后支持,提供全流程技術服務,助力客戶產品從研發到量產一路順暢。

如果您正在尋找品質穩定、交期可控的PCBA加工廠家,1943科技隨時歡迎您實地考察驗廠,我們將為您提供免費的BOM審核與交期診斷服務,定制專屬加工方案。讓1943科技的專業能力,成為您產品競爭力的堅實后盾。

2024-04-26

2024-04-26